Неперевершена структурна жорсткість для важких умов експлуатації

Сучасні токарні верстати з плоскою станиною досягають на 25% більшої структурної стабільності порівняно з традиційними моделями з похилою станиною, що є вирішальним фактором для важких умов обробки, де використовуються чавунні компоненти вагою понад 20 тонн. Ця жорсткість забезпечує більш точні допуски (±0,001 дюйма повторюваності за випробуваннями на місці) під час обробки твердих сплавів, таких як сталь AISI 4140.

Як конструкція 'літаючий клин' з плоскою платформою підвищує стабільність

Горизонтальна конфігурація платформи створює неперервний шлях передачі навантаження вздовж основи машини, розподіляючи силові впливи різання на 30–40% ширшій поверхні. На відміну від вертикальних аналогів, ця конструкція усуває точки стрімкого зростання напружень під час операцій чорнового різання з високим подачем — таких як глибина різання 0,5 дюйма в титанових сплавах — що зменшує деформації та підвищує термін служби інструменту.

Дослідження випадку: зменшення вібрації в умовах важкого механічного оброблення

У порівняльному дослідженні 2023 року при обробці заготовок шестерень діаметром 18 дюймів, моделі з плоскою платформою зменшили гармонійну вібрацію на 62% порівняно з токарними верстатами з похилою платформою. Це призвело до можливості безперервної обробки нікелевих жароміцних сплавів на швидкості 1200 SFM — чого раніше не можливо було досягти в інших, крім плоских конструкцій — без погіршення якості поверхні чи точності розмірів.

Стратегії проектування для максимізації жорсткості токарних верстатів з ЧПУ

| Фактор | Вплив на жорсткість | Промисловий стандартний поріг |

|---|---|---|

| Щільність матеріалу станини | 18–22% варіація жорсткості | ¥0,35 фунт/дюйм³ (відлитий полімер) |

| Відстань між напрямними | зменшення деформації на 12% | ¤24³ між центрами (лінійні напрямні) |

| Інтеграція шпиндельного вузла | покращення крутильної жорсткості на 30% | Монолітні литі конструкції |

Профільна порада: Віддавати пріоритет верстатам із коефіцієнтом теплового розширення <8 мкм/м для збереження геометричної точності протягом циклів 24/7 виробництва. Архітектура плоского ложа природним чином краще компенсує теплове розширення симетрично порівняно з похилими конструкціями, зменшуючи зміщення вирівнювання.

Висока теплова стабільність у безперервному режимі роботи

Проблеми накопичення тепла в важких умовах фрезерування на CNC-верстатах

Теплове розширення викликає спотворення на рівні мікронів у важких умовах обробки, що зменшує розмірну точність на 40% у умовах високого навантаження. Підшипники шпинделя втрачають 7–12% свого терміну служби при кожному підвищенні температури на 18°F (10°C), а традиційні конструкції часто утримують тепло біля критичних осей, що з часом збільшує похибки вирівнювання.

Переваги плоскої конструкції для рівномірного відведення тепла

Монолітна чавунна основа сучасних плоских токарних верстатів з ЧПК забезпечує на 18–25% кращу теплопровідність порівняно з сегментованими конструкціями. Горизонтальна компоновка сприяє передбачуваним тепловим градієнтам, що дозволяє системам компенсації підтримувати точність позиціонування ±0.0002" навіть під час 72-годинних виробничих циклів.

Інновації охолодження: симетричні рами та інтегровані канали

| Функція | Традиційний обертальний стан | Токарний верстат з плоским ліжком |

|---|---|---|

| Симетрія рами | Армування в одній площині | Багатовісна збалансована конструкція |

| Ефективність теплового шляху | 51–62% | 88–94% |

| Інтеграція охолоджувальної рідини | Зовнішні сопла | Оброблені внутрішні канали |

Поточні моделі використовують каркаси, посилені ґратами, що збільшують площу поверхні для відведення тепла на 3,8x порівняно з конструкціями із суцільних стінок. Інтегровані канали охолодження навколо кулькових гвинтів і напрямних підтримують критичні компоненти в межах ±3,6°F (2°C) від оптимальної температури експлуатації.

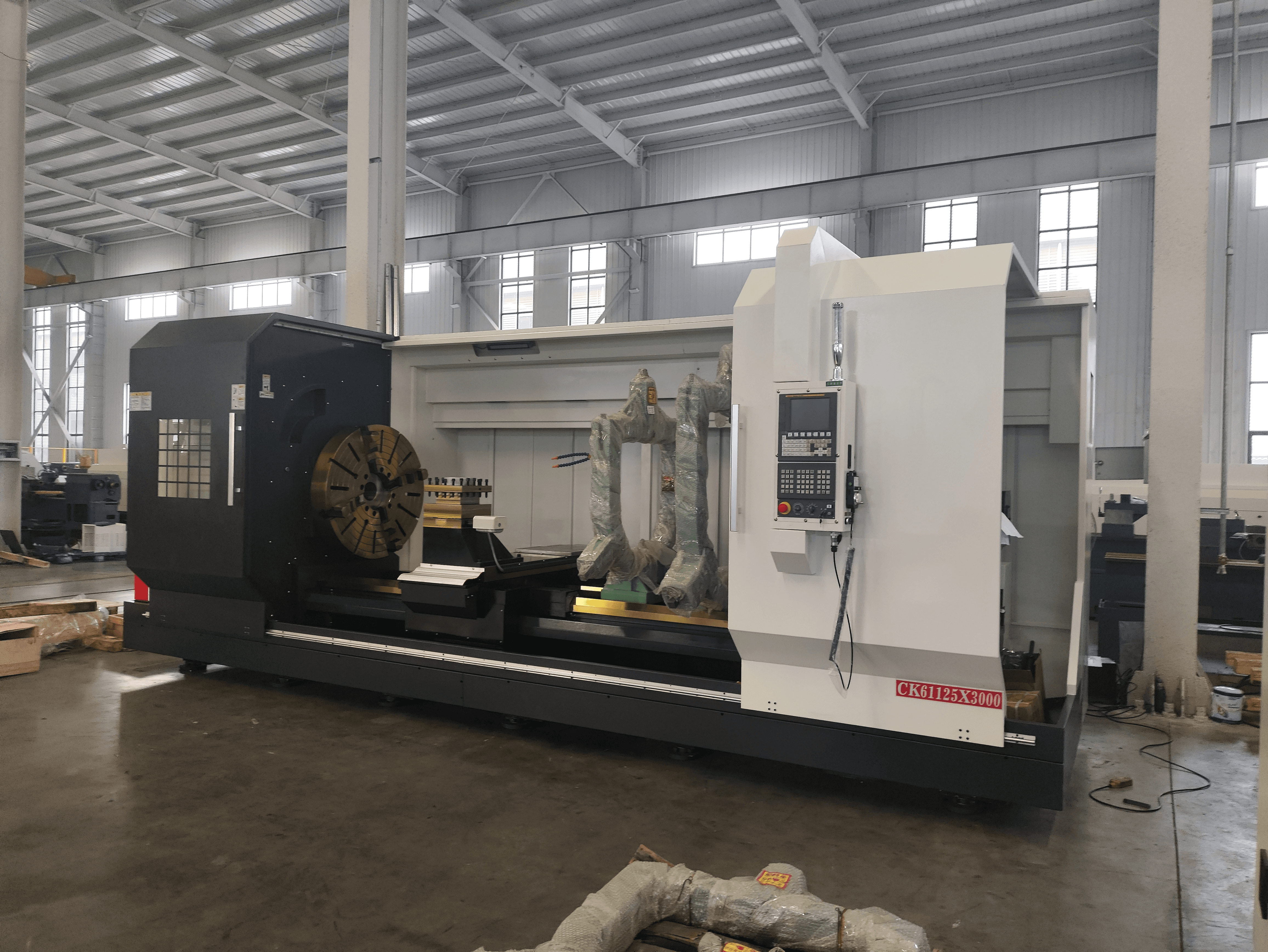

Подовжений хід по осі X та підвищена точність верстата

Токарні верстати з плоским ложем досягають високих показників обробки за рахунок подовжених можливостей по осі X, що дозволяє точно обробляти великогабаритні компоненти, такі як турбінні вали та гідроциліндри. Така конструкція безпосередньо вирішує історичні обмеження у важкому машинобудуванні.

Подолання обмежень осі X у традиційних токарних конструкціях

Традиційні токарні верстати з похилим ложем зазвичай обмежують рух по осі X до 12–14" (305–356 мм), що обмежує розміри заготовки. Сучасні конфігурації з плоским ложем збільшують рух до 16–18" (406–457 мм) завдяки оптимізованому розподілу простору між шпинделем і супортом. Дослідження 2024 року в галузі точного машинобудування виявило, що цей розширений діапазон зменшує кількість змін налаштувань на 40% під час обробки деталей, довжина яких перевищує 3 метри.

Інженерні переваги поздовжньої стабільності в великих компонентах

Симетрична конструкція плоского ложа мінімізує викривлення під час тривалого руху по осі X. Під час обробки суднового гвинта завдовжки 4,2 метри виробники відзначають на 30% більш вузькі допуски (±0,0015", порівняно з ±0,0022" в застарілих системах) завдяки зменшенню гармонічних вібрацій по всій осі.

Лінійні напрямні та їхня роль у прецизійній важкій обробці

Лінійні напрямні з прецизійною шліфовкою та паралельністю <0,0002" (0,005 мм) забезпечують точність позиціонування на всьому протязі осі X. Нещодавні випробування датчиків переміщення показали, що ці системи досягають 98,7% точності траєкторії під час 72-годинної безперервної роботи — критично важливо для обробки доріжок ковзання літакових підшипників, які потребують 16-годинних безперервних різів.

Економічна ефективність та низькі витрати на обслуговування для промислової продуктивності

Спрощений дизайн зменшує час простою та експлуатаційні витрати

Плоскостаночні CNC-токарні верстати досягають економічної ефективності завдяки мінімалістичній архітектурі, що усуває зайві компоненти. Їхні монолітні чавунні основи та централізовані системи змащування потребують на 34% менше обслуговувань, ніж традиційні похилі моделі. Ця спрощена топологія дозволяє операторам виконувати планову заміну підшипників менш ніж за 30 хвилин — на 58% швидше, ніж у старших моделях.

Дослідження випадку: ефективність обслуговування в умовах 24/7 виробництва

Виробник обладнання для гірничодобувної промисловості скоротив щорічні витрати на простій на $217 000 після переходу на круглошліфувальні верстати з ЧПК для цілодобового використання. Доступні точки обслуговування та стандартизовані компоненти скоротили щотижневі перевірки мастила з 12 до 4 людино-годин. Протягом 18 місяців це забезпечило додаткові 1872 години виробництва — що еквівалентно розширенню потужностей на 11,7% без капітальних вкладень.

Зростаючий попит галузі на надійні, маловитратні рішення з ЧПК

Нещодавнє дослідження 2023 року виявило, що приблизно дві третини керівників підприємств у сфері автомобільних постачань вважають зручність обслуговування найважливішим критерієм при виборі дорогої оброблювальної техніки. Конструкція токарного верстата з плоскою станиною відповідає саме цій потребі завдяки ущільненим лінійним напрямним, які, порівняно з відкритими рейковими системами, служать майже утричі довше. Що це означає на практиці? Виробники зазначають, що окупається їхнє вкладення приблизно на 19 відсотків швидше, ніж у разі застосування старих моделей токарних верстатів. Цілком логічно, враховуючи сучасні витрати, пов'язані з простоєм.

Універсальність у важкому машинобудуванні в ключових галузях

Токарні верстати з плоскою станиною чудово справляються з обробкою великих деталей, важливих для сучасного виробництва. Їхня конструкція дозволяє обробляти заготовки діаметром до 60 дюймів із позиційною точністю 0,0005 дюйма — що є необхідним для галузей, які випробовують межі матеріалів.

Обробка деталей великого діаметра та довжини з високою точністю

Жорстка плоска станина запобігає викривленню під час глибокого різання валів турбін та гідравлічних циліндрів. За даними аналізу 2024 року з боку Naval Engineering Journal, оператори повідомляють про скорочення часу циклу на 40% під час обробки деталей морських двигунів завдовжки 30 футів порівняно з нахиленими станинами.

Приклад застосування: Виробництво валів для авіаційної промисловості на плоско-станинних токарних верстатах із ЧПУ

Один із провідних авіаційних підрядників досяг 99,8% відповідності розмірам при обробці титанових компонентів шасі після переходу на плоско-станинні системи. Теплова стабільність машини відігравала ключову роль у підтриманні допусків ±0,0003 дюйма під час 18-годинних циклів виробництва приводних валів для реактивних двигунів.

Розширення застосування в енергетиці, транспорті та виготовленні спеціальних пристосувань

Останні інновації вирішують галузеві вимоги:

| Промисловість | Нове застосування | Стандарт допусків |

|---|---|---|

| Енергія | Точіння головного вала вітряка | ISO 2768-f |

| Транспортування | Обробка осей швидкісних потягів | EN 13218:2008 |

| Захист | Нарізка ствола гармати | MIL-STD-1711 Клас 1 |

Ця адаптивність встановлює фрезерні верстати з плоскою станиною як багатогалузеві універсальні рішення для виконання завдань з обробки на надвеликих об'єктах.

Розділ запитань та відповідей

Які основні переваги фрезерних верстатів з плоскою станиною?

Фрезерні верстати з плоскою станиною забезпечують більшу структурну стабільність, підвищену термостійкість, подовжений хід по осі X та економічну ефективність, що робить їх ідеальними для важких умов обробки. Вони забезпечують на 25% кращу структурну стабільність порівняно з традиційними похилими моделями.

Як термостійкість фрезерних верстатів з плоскою станиною впливає на обробку?

Фрезерні верстати з плоскою станиною забезпечують вищу термостійкість, зменшуючи спотворення на рівні мікронів та зберігаючи точність під час тривалої роботи. Ця конструкція допомагає зберігати точність позиціонування навіть під час тривалих виробничих циклів.

Які галузі можуть скористатися перевагами фрезерних верстатів з плоскою станиною?

Галузі, такі як авіація та космічні дослідження, енергетика, транспорт і оборонка, отримують користь від токарних верстатів з ЧПК з плоскою станиною завдяки їхній здатності обробляти великогабаритні компоненти з високою точністю та ефективністю.

Як саме токарні верстати з ЧПК з плоскою станиною підвищують точність обробки?

Токарні верстати з ЧПК з плоскою станиною підвищують точність за рахунок подовжених можливостей по осі X, що забезпечує точне формування великогабаритних компонентів і зменшує їхнє відхилення під час обробки.

Зміст

- Неперевершена структурна жорсткість для важких умов експлуатації

- Висока теплова стабільність у безперервному режимі роботи

- Подовжений хід по осі X та підвищена точність верстата

- Економічна ефективність та низькі витрати на обслуговування для промислової продуктивності

- Універсальність у важкому машинобудуванні в ключових галузях

- Розділ запитань та відповідей