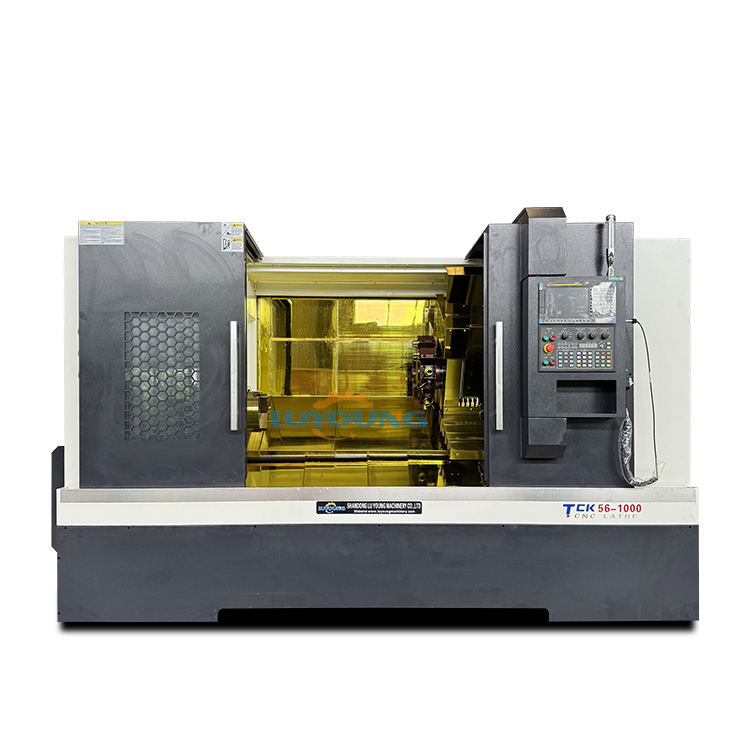

Erhöhte strukturelle Stabilität und Steifigkeit von Schrägbett-CNC-Drehmaschinen

Rolle des Schrägbettdesigns bei der Verbesserung der Steifigkeit und Reduzierung von Vibrationen

Der geneigte Winkel (typischerweise 30°–45°) von Schrägbett-CNC-Drehmaschinen bildet eine dreieckige strukturelle Grundlage, wodurch die Steifigkeit um 18–22 % gegenüber Flachbettvarianten gesteigert wird (Jui et al., 2010). Diese Geometrie verlagert den Schwerpunkt der Maschine näher zur Basis und reduziert die Schwingungsamplitude während Hartdrehoperationen um bis zu 40 %.

Mechanische Vorteile der geneigten Bettkonfiguration unter Hochgeschwindigkeits-Schneidbelastungen

Bei Spindeldrehzahlen über 4.500 U/min zeigen Schrägbetten eine überlegene Lastverteilung:

| Parameter | Schrägbett-CNC-Drehmaschine | Flachbett-CNC-Drehmaschine |

|---|---|---|

| Maximale Durchbiegung | 0,012 mm | 0,027 mm |

| Resonanzfrequenz | 320 Hz | 210 Hz |

| Dämpfungsverhältnis | 0.085 | 0.052 |

(Quelle: Daten aus der Finite-Elemente-Modellierung von 14-Achs-Bearbeitungsversuchen, 2023)

Finite-Elemente-Analyse zur Spannungsverteilung bei Schräg- und Flachbettkonstruktionen

Die Finite-Elemente-Analyse zeigt, dass Schrägbetten nur 38 % der Schneidkräfte in kritischen Bauteilen konzentrieren, während es bei Flachbetten 61 % sind. Die geneigte Konstruktion leitet Torsionskräfte in die verstärkten Grundelemente der Maschine statt in die Führungsschienen weiter.

Kontroverse Analyse: Sind Schrägbetten in schweren Anwendungen immer überlegen?

Während Schrägbetten in Hochgeschwindigkeitsanwendungen dominieren (>5.000 U/min), zeigen aktuelle Daten, dass Flachbettdrehbänke bei der Bearbeitung von Werkstücken aus gehärtetem Stahl mit einem Gewicht von über 80 kg eine um 15 % höhere Steifigkeit aufweisen. Dieser Kompromiss erfordert eine sorgfältige Bewertung des Verhältnisses von Werkstückmasse zu Drehzahl.

Auswirkung des Schrägbettdesigns auf die Bearbeitungsgenauigkeit und Wärmebewirtschaftung

Verbesserte Bearbeitungsgenauigkeit durch Bettneigung und Ausrichtungsstabilität

Wenn die Maschinenbetten zwischen 30 und 45 Grad verwinkelt sind, widerstehen sie natürlich den Schneidkräften besser als die Standardflächen. Diese Neigung erhöht die Ausrichtungstabilität deutlich, nach Tests um 38 Prozent. Der Winkel bringt die Schneidwerkzeuge in die Nähe des Ausgleichs des Werkstücks, wodurch die störenden Vibrationen, die die Präzisionsarbeit beeinträchtigen, verringert werden. Bei hohen Geschwindigkeiten sinken diese Vibrationen unter 2 Mikrometer, so daß die Maschinen eine Genauigkeit von etwa plus oder minus 0,005 Millimeter haben. Die Studie hat auch etwas Interessantes gezeigt: Schräggeformte Betten halten ihre Geradheit über lange Produktionszeiten hinweg ziemlich gut und halten die lineare Konsistenz auf etwa 0,0015 mm pro Meter über den gesamten Lauf.

Wärmeverformungskontrolle in CNC-Drehmaschinen mit Schrägbett

Wenn es um die Wärmeabgabe geht, entsorgen Schrägbettenmaschinen tatsächlich etwa 72 Prozent der Bearbeitungswärme dank besserer Luftströmungswege. Flachbettversionen verwalten nur etwa 58%, also gibt es hier einen großen Unterschied. Besonders schräg sind die Schrägbetten durch ihre Winkelgestaltung, die ihnen erlaubt, ungleichmäßige Erwärmung natürlich zu bewältigen. Wenn sich die Dinge erwärmen, korrigiert sich die Maschine grundsätzlich selbst, weil die Schwerkraft alles wieder an seinen Platz zieht. Das bedeutet, dass die Spindel mit dem Turm ausgerichtet bleibt, auch wenn die Temperaturen um 40 Grad Celsius schwanken. Die meisten neuen Schrägbetten haben heutzutage auch eingebaute Kühlmittelkanäle. Etwa 70% haben diese Funktion, und sie reduziert die Verformungsprobleme dreimal besser als bei älteren Modellen vor wenigen Jahren.

Fallstudie: Toleranzkonsistenz bei der Schafftherstellung mit Schrägbetten

Eine Präzisionsbearbeitungsprobe im Jahr 2023 verglich Schräg- und Flachbett-CNC-Drehmaschinen mit 500 identischen Antriebswellen (Ø50 mm x 300 mm, 304 Edelstahl):

| Metrische | Schrägbett-Leistung | Flachbett-Leistung |

|---|---|---|

| Durchmesser Toleranz | ±0,008 mm | ± 0,015 mm |

| Zylindrischkeit | 0.012mm | 0,025 mm |

| Oberflächenqualität (Ra) | 0,8µm | 1,6µm |

Durch die verbesserte Spanabscheidung wurde die Effizienz gesteigert und Wiederholungsspanbildungen um 40 % reduziert, wodurch die Oberflächenqualität über alle Chargen hinweg direkt verbessert wurde.

Überlegene Spanabscheidung und Automationsintegration durch Schrägbett-Konstruktion

Schrägbett-Design und dessen Einfluss auf die Effizienz der Spanabscheidung

Die schräg angeordnete Konstruktion (typischerweise 30°–75°) schafft einen natürlichen Schwerkraftkanal für Späne, wodurch die Entfernungseffizienz um 40–60 % gesteigert wird im Vergleich zu Flachbett-Modellen. Durch die Eliminierung horizontaler Flächen, auf denen sich Schmutz ansammelt, reduziert dieses Design die manuelle Reinigungszeit in industriellen Tests um durchschnittlich 18 Minuten pro 8-Stunden-Schicht.

| Spanmetrik | Schrägbett-Leistung | Flachbett-Leistung |

|---|---|---|

| Evakuationsgeschwindigkeit | 2,5 m/sek | 1,2 m/sek |

| Verstopfungshäufigkeit | 1 Vorfall/40 Std. | 1 Vorfall/12 Std. |

| Werkzeuglebensdauer-Schutz | 15–20 % Verbesserung | Basislinie |

Schwerkraftunterstützter Spänefluss reduziert Verstopfungen und Werkzeugschäden

Das geneigte Bett richtet die Schneidkräfte entlang der strukturellen Achse der Maschine aus, wodurch Späne direkt in die Förderbänder fallen können, ohne wichtige Komponenten zu berühren. Dadurch wird ein Verhaken in den Führungsbahnen verhindert und das erneute Zerspanen von Spänen minimiert – eine Hauptursache für Werkzeugverschleiß, das Herstellern jährlich 18.000 USD pro Maschine an vorzeitigen Austauschkosten verursacht.

Integration mit automatisierten Lade/Entladesystemen

Schrägbett-Konfigurationen ermöglichen direkten Roboterzugriff durch optimierte Z-Achsen-Wege und erreichen bei Werkstück-Transfers eine Erfolgsquote von 93% beim ersten Versuch im Vergleich zu 78% bei Flachbett-Konfigurationen. Die dreieckige Bettstruktur schafft Freiraum für mehrachsige Roboterarme, um Werkstücke mit einem Durchmesser von bis zu 300 mm kollisionsfrei zu handhaben.

Fallstudie: Automatisierte Produktionslinie mit CNC-Drehbänken in Schrägbettausführung

Ein Hochleistungs-Zulieferer der Automobilindustrie setzte 12 Schrägbett-Drehmaschinen in einer „Lights-Out“-Fertigungszelle ein und erzielte folgende Ergebnisse:

- steigerung der Spindelauslastung um 34% (von 58% auf 78%)

- reduzierung der aus Chipverstopfung resultierenden Stillstandszeiten um 22%

- verkürzung der Zykluszeiten um 16% durch unterbrechungsfreie Materialhandhabung

Das System erreichte in sechs Monaten eine Verfügbarkeit von 99,4%, indem manuelle Späneentfernung vollständig entfiel.

Vergleich der Leistungsmerkmale: Schrägbett- vs. Flachbett-CNC-Drehbänke

Strukturelle Steifigkeitswerte: Schrägbett- vs. Flachbett-CNC-Drehbänke

Das Schrägbett-Design von CNC-Drehbänken verleiht ihnen aufgrund der dreieckigen Querschnittsform eine um etwa 15 bis 25 Prozent bessere strukturelle Steifigkeit im Vergleich zu herkömmlichen Modellen. Wenn wir uns die Ergebnisse der Finite-Elemente-Analyse anschauen, verteilen diese Maschinen die Schneidkräfte entlang der geneigten Bettfläche. Dadurch werden Spannungspunkte in Führungen und anderen wichtigen Komponenten tatsächlich um bis zu 40 % reduziert. Was bedeutet das in der Praxis? Schrägbetten können ihre Position innerhalb von ± 0,002 mm halten, selbst wenn Lasten von über 8 Kilonewton auftreten. Flachbett-Versionen weisen unter ähnlichen Arbeitsbedingungen typischerweise höhere Abweichungen auf, die zwischen 0,005 und 0,008 mm liegen. Für Betriebe, die präzises Bearbeiten benötigen, macht dieser Unterschied bei der Einhaltung enger Toleranzen während der Serienfertigung einen großen Unterschied aus.

Vibrationsdämpfendes Verhalten bei langen Betriebszyklen

Wenn der Winkel zwischen 30 und 45 Grad eingestellt ist, passen sich die Schneidkräfte des Geräts besser mit seinem Schwerpunkt ab. Diese Ausrichtung reduziert lästige harmonische Vibrationen um etwa zwei Drittel während längerer Läufe, die etwa 12 Stunden am Stück dauern, wie aus Forschungen des Fraunhofer-Instituts aus dem Jahr 2023 hervorgeht. Bei Flachbettmaschinen wird die Situation jedoch schlechter. Bereits nach sechs Betriebsstunden zeigen diese Modelle erhöhte Vibrationen, besonders auffällig bei der Bearbeitung von sehr harten Stählen mit einer Härte von über 45 HRC auf der Härteskala. Hier liegen die Vorteile der Schrägbettkonstruktionen. Sie besitzen verstärkte Rippen, die eingebaute Frequenzen unter 120 Hz dämpfen. Das spielt insbesondere dann eine große Rolle, wenn eine äußerst glatte Oberfläche beibehalten werden soll, da die meisten Anwendungen Oberflächenfeinheiten von besser als Ra 0,8 Mikrometer erfordern.

Präzisionsstabilität im Zeitverlauf: Empirische Daten aus Werkstatttests

Forschungen, die über zwei Jahre an 127 CNC-Drehbänken durchgeführt wurden, zeigten, dass Schrägbettmodelle bei etwa 92 Prozent der Fälle eine Rundlaufgenauigkeit von plus/minus 0,005 mm beibehielten, während Flachbettmaschinen nur etwa 78 Prozent erreichten. Bei Problemen mit der thermischen Ausdehnung bewältigen Schrägbetten ebenfalls besser Temperaturschwankungen. Ihre Kompensationssysteme begrenzen die Positionsdrift auf lediglich 12 Mikrometer pro Grad Celsius, während Flachbettmaschinen üblicherweise Driftwerte zwischen 18 und 22 Mikrometer pro Grad Celsius aufweisen. Betrachtet man die Langzeitperformance nach ungefähr 500 Betriebsstunden, erreichen Schrägbettmaschinen während Serienfertigungen eine beeindruckende Erstprozess-Ausschussquote von 98,3 Prozent. Dies liegt tatsächlich etwa 11,7 Prozentpunkte über Flachbettmaschinen, was das Halten konstanter Toleranzen innerhalb von Produktionschargen angeht.

Industrieller Widerspruch: Wann Flachbett-Drehbänke immer noch Schrägbettmodellen überlegen sind

Flachbett-Drehbänke bleiben in drei wesentlichen Szenarien überlegen:

- Extrem schwere Bearbeitung : Stabile Spanlängen bei mehr als 15 mm Schnitttiefe beim Drehen von Gusseisen mit Kugelgraphit

- Überdimensionierte Komponenten : Werkstücke mit über 1,5 m Durchmesser und Längen-zu-Durchmesser-Verhältnissen von 8:1

- Langsame Bearbeitungsvorgänge : Drehen unterhalb von 800 U/min, bei dem die schwerkraftunterstützte Spanabfuhr kaum Vorteile bietet

Die American Society of Mechanical Engineers (2023) berichtete, dass Planschalendrehbänke beim Schlichten von Titanblockmaterialien mit einem Gewicht über 300 kg dank ihrer horizontalen Scherenebenstabilität 23 % kürzere Zykluszeiten erzielten.

Zukunftstrends: Entwicklung der Schrägbett-Drehmaschinen in der Smart Manufacturing

Einsatz von IoT-fähigen Schrägbett-CNC-Drehmaschinen in Industrie-4.0-Anlagen

Heute sind Schrägbett-Drehmaschinen keine isolierten Einzelgeräte mehr, sondern werden zu Bestandteilen vernetzter Systeme innerhalb von intelligenten Fertigungseinrichtungen. Diese Maschinen sind heute mit IoT-Sensoren ausgestattet, die beispielsweise Veränderungen der Spindellast, Temperaturschwankungen und den Verschleiß von Schneidwerkzeugen überwachen. Laut aktueller Branchenforschung aus dem späten Jahr 2024 verzeichneten Hersteller, die ihre Schrägbettmaschinen mit IoT-Fähigkeiten modernisierten, etwa ein Drittel weniger unerwarteter Maschinenstillstände während der Fahrzeugteilefertigung. Das Geheimnis? Vorhersagebasierte Wartungshinweise, die von Cloud-Computing-Systemen gesendet werden, welche die Sensordaten in Echtzeit analysieren.

KI-gesteuerte Vibrationskompensation in modernen Schrägbett-Konstruktionen

Fortgeschrittene maschinelle Lernalgorithmen optimieren nun dynamisch Schneidparameter, um Vibrationen bei Hochgeschwindigkeitsoperationen entgegenzuwirken. In Versuchen mit Luftfahrtkomponenten verbesserten sich durch KI-gesteuerte Dämpfungssysteme in Schrägbett-Drehmaschinen die Oberflächenqualität und Konsistenz um 18 %, und zwar selbst bei Arbeitsbelastungen von 8.000 Umdrehungen pro Minute.

Schrägbett-CNC-Drehmaschinen-Spezifikationen auf Produktionsanforderungen abstimmen

Die Auswahl der optimalen Schrägbettausführung erfordert eine Abwägung zwischen Werkstückabmessungen, Materialhärte und Losgrößen. Kleinere Betriebe, die schnelle Werkzeugwechsel priorisieren, bevorzugen oft 30°-Bettkonstruktionen für besseren Zugang, während großangelegte Betriebe steilere 45°-Ausführungen wählen, um Spanabscheidung und Steifigkeit zu maximieren.

Kosten-Nutzen-Analyse beim Upgrade von Flachbett- auf Schrägbettsysteme

Obwohl Schrägbett-CNC-Drehmaschinen einen um 15–25 % höheren Anschaffungspreis haben, erzielen sie durch 30 % schnellere Bearbeitungszeiten und geringere Ausschussraten eine Amortisation innerhalb von 18–24 Monaten bei mittleren Stückzahlen. Flachbett-Drehmaschinen sind jedoch weiterhin geeignet für Low-Mix-Anwendungen mit schweren Bauteilen, deren Gewicht 2.000 kg überschreitet.

FAQ

Was ist eine schrägbett CNC-Drehmaschine?

Eine Schrägbett-CNC-Drehmaschine ist eine Drehmaschine, bei der das Bett geneigt ist, typischerweise zwischen 30° und 45°, wodurch die Maschinensteifigkeit und -leistung verbessert wird, da die Lastverteilung optimiert und Vibrationen bei Hochgeschwindigkeitsbearbeitung reduziert werden.

Wie verbessert eine Schrägbett-Drehmaschine die Bearbeitungsgenauigkeit?

Die geneigte Bauweise von Schrägbett-Drehmaschinen ermöglicht eine bessere Ausrichtstabilität, reduziert Schneidkräfte und Vibrationen und verbessert dadurch die Bearbeitungsgenauigkeit sowie die Konsistenz über lange Produktionszeiten.

Warum sind Schrägbett-Drehmaschinen beim Spanabtransport vorteilhaft?

Die winklige Bauweise von Schrägbett-Drehmaschinen schafft einen natürlichen Kanal für die Späneabfuhr und erhöht die Effizienz deutlich, wodurch im Vergleich zu Flachbettmodellen die Stillstandszeiten reduziert werden, da Späne erneut geschnitten werden und Werkzeugbeschädigungen minimiert werden.

Gibt es Situationen, in denen Flachbettmaschinen besser abschneiden als Schrägbettmodelle?

Ja, Flachbettmaschinen können bei extrem schweren Bearbeitungen, beim Arbeiten mit überdimensionalen Komponenten und bei Niedergeschwindigkeitsanwendungen besser abschneiden, da hier die Vorteile des gravitationsunterstützten Spantransports gering sind.

Inhaltsverzeichnis

-

Erhöhte strukturelle Stabilität und Steifigkeit von Schrägbett-CNC-Drehmaschinen

- Rolle des Schrägbettdesigns bei der Verbesserung der Steifigkeit und Reduzierung von Vibrationen

- Mechanische Vorteile der geneigten Bettkonfiguration unter Hochgeschwindigkeits-Schneidbelastungen

- Finite-Elemente-Analyse zur Spannungsverteilung bei Schräg- und Flachbettkonstruktionen

- Kontroverse Analyse: Sind Schrägbetten in schweren Anwendungen immer überlegen?

- Auswirkung des Schrägbettdesigns auf die Bearbeitungsgenauigkeit und Wärmebewirtschaftung

- Überlegene Spanabscheidung und Automationsintegration durch Schrägbett-Konstruktion

- Vergleich der Leistungsmerkmale: Schrägbett- vs. Flachbett-CNC-Drehbänke

-

Zukunftstrends: Entwicklung der Schrägbett-Drehmaschinen in der Smart Manufacturing

- Einsatz von IoT-fähigen Schrägbett-CNC-Drehmaschinen in Industrie-4.0-Anlagen

- KI-gesteuerte Vibrationskompensation in modernen Schrägbett-Konstruktionen

- Schrägbett-CNC-Drehmaschinen-Spezifikationen auf Produktionsanforderungen abstimmen

- Kosten-Nutzen-Analyse beim Upgrade von Flachbett- auf Schrägbettsysteme

- FAQ