スラントベッドCNC旋盤の構造的安定性と剛性の向上

スラントベッド設計による剛性の向上と振動低減の役割

スラントベッドCNC旋盤の傾斜角度(通常30°~45°)により、三角構造の基盤が形成され、フラットベッド型と比較して剛性が18~22%向上します(Juiら、2010年)。この構造は機械の重心をベースに近づけ、ハードターニング作業中の振動振幅を最大40%まで低減します。

高速切削負荷下での傾斜ベッド構成の機械的利点

スパインドル速度が4,500RPMを超えると、スラントベッドは優れた荷重分布を示します:

| パラメータ | 斜床のCNC回転機 | フラットベッドCNC旋盤 |

|---|---|---|

| 最大たわみ | 0.012ミリメートル | 0.027 mm |

| 共鳴周波数 | 320 Hz | 210 Hz |

| 減衰比 | 0.085 | 0.052 |

(出典:14軸加工試験から得られた有限要素モデリングデータ、2023年)

スラントベッドとフラットベッド設計における応力分布を示す有限要素解析

有限要素解析により、スラントベッドは重要なコンポーネント内で切断応力の38%のみを集中させるのに対し、フラットベッドでは61%に達することが明らかになりました。傾斜設計は、ねじり荷重を機械の補強されたベース部分に誘導し、ガイドレールには伝達しない仕組みです。

論争分析:スラントベッドは重切削加工において常に優れているのか?

スラントベッドは高速加工(5,000 RPM以上)で優勢ですが、最近のデータによると、80kgを超える高硬度鋼ワークの加工において、フラットベッド旋盤は15%高い剛性を維持しています。このトレードオフにより、ワークの質量対速度比の慎重な評価が必要です。

スラントベッド設計が切削精度と熱管理に与える影響

ベッド傾斜とアラインメント安定性による切削精度の向上

機械ベッドの角度が30度から45度の間にある場合、標準的なフラット設計よりも自然に切削加工による力に抵抗できます。この傾斜角度によりアラインメントの安定性がかなり向上し、テストによると約38%の改善が見られます。この角度によって切削工具がワークピースのバランスする位置に近づき、精密加工を妨げる厄介な振動を抑えることができます。高速運転時においても、振動は2マイクロメートル以下に抑えられ、機械の精度を±0.005ミリメートル程度の範囲内で維持することが可能です。また、興味深い研究結果もあります:傾斜ベッド構成は長時間の生産期間においても直線性を比較的良好に維持し、全体の運転範囲において1メートルあたり約0.0015ミリメートルの線形一貫性を保ちます。

スラントベッドCNC旋盤機における熱変形制御

放熱に関しては、スラントベッドマシンは優れた空気流路のおかげで、加工熱の約72%を排出することができます。一方、フラットベッドタイプは約58%までしかなく、ここにかなりの差が生じます。スラントベッドが特徴的なのは、その傾斜設計により、自然と不均等な熱を吸収できる点です。温度が上昇すると、重力によって部品が元の位置に戻るため、機械自身が自動的に補正されます。このため、スピンドルはタレットと40度セ氏の温度変化があっても正確な位置を維持できます。近年の新しいスラントベッドには、内蔵クーラントチャネルが標準搭載されているものも多く、約70%の機種がこの機能を持っています。これは数年前の旧モデルと比べて歪みを3倍も低減する効果があります。

ケーススタディ:スラントベッド旋盤を用いたシャフト製造における寸法精度の一貫性

2023年の高精度加工試験では、500本の同一ドライブシャフト(Ø50mm x 300mm、304ステンレス鋼)をスラントベッドとフラットベッドのCNC旋盤でそれぞれ加工し比較しました:

| メトリック | スラントベッド性能 | フラットベッド性能 |

|---|---|---|

| 径の許容量 | ±0.008mm | ±0.015mm |

| 円筒度 | 0.012mm | 0.025mm |

| 表面仕上げ(Ra) | 0.8µm | 1.6µm |

チップ排出効率の向上により再切削の発生率を40%削減し、バッチ間の表面品質を直接的に高めます。

スラントベッド構造による優れたチップ除去性能と自動化統合

スラントベッド構造とそのチップ除去効率への影響

傾斜構造(一般的には30°~75°)により、チップの自然落下を促す重力通路が形成され、フラットベッドモデルと比較して排出効率が40~60%向上します。この設計により、切屑がたまりやすい水平面を排除することで、工業試験において8時間シフトにつき平均18分の手作業清掃時間の削減が確認されています。

| チップメトリクス | スラントベッド性能 | フラットベッド性能 |

|---|---|---|

| 排出速度 | 2.5 m/秒 | 1.2 m/秒 |

| つまり発生頻度 | 1件/40時間 | 1件/12時間 |

| 工具寿命の維持 | 15~20%の改善 | ベースライン |

重力を利用したチップフローでつまりや工具損傷を低減

傾斜ベッドは切削力の方向を機械の構造軸と一致させ、チップが直接コンベアに落下するように設計されているため、重要なコンポーネントと接触することがありません。これにより、ガイドウェイにチップが絡みつくことを防ぎ、工具の再切削を最小限に抑えることができます。工具の摩耗の主な原因となるこの再切削は、メーカーにおいて機械1台あたり年間18,000ドルもの早期交換コストがかかるといわれています。

自動搬入・搬出システムとの統合

スラントベッド構成により、最適化されたZ軸経路を通じてロボットが直接アクセスできるため、ワークの搬送において初回成功率が93%に達します。これはフラットベッド構成における78%と比較して大幅に改善されています。また、三角形状のベッド構造により、多軸ロボットアームが直径300mmまでのワークを衝突することなく取り扱うことが可能です。

ケーススタディ:スラントベッド旋盤を用いた自動生産ライン

大手自動車部品メーカーが無人製造ラインにスラントベッド旋盤12台を導入し、以下のような成果を実現しました。

- スピンドル利用率が34%向上(58%から78%へ)

- チップに関連するダウンタイムが22%削減

- 絶え間ない素材ハンドリングにより、サイクルタイムが16%高速化

マニュアルでのチップ除去作業を排除することで、6か月間のシステム稼働率が99.4%に達成

比較性能:スラントベッド対フラットベッドCNC旋盤機械

構造剛性指標:スラントベッド対フラットベッドCNC旋盤機械

CNC旋盤のスラントベッド設計は、三角形の断面形状により、従来モデルに比べて約15~25%高い構造的剛性を実現しています。有限要素解析の結果を見ると、これらの機械は切削力を傾斜したベッド表面全体に分散させるため、ガイドレールやその他の重要な部品における応力集中点を最大で40%まで低減できます。これは実際にどのような意味を持つのでしょうか?スラントベッドは8キロニュートンを超える負荷がかかる条件下でも、±0.002 mm以内の位置精度を維持できます。一方、フラットベッドタイプは同様の作業条件下で通常0.005~0.008 mmのより大きな変位を示します。高精度加工を必要とする工場にとって、量産時の厳しい公差を維持する上で、この差は非常に重要です。

長時間運転サイクルにおける振動制 damp ing性能

30度から45度の角度に設定すると、機械の切削力が重心とより一致します。このアラインメントにより、フランホーファー研究所が2023年に発表した研究によると、12時間連続運転中における厄介な高調波振動を約3分の2に低減します。しかし、フラットベッド機械の場合は状況が悪化します。運転開始後わずか6時間で、これらのモデルは振動が増加し始め、特に硬度スケールで45HRCを超える非常に硬い鋼材を扱っている際に顕著になります。この点においてスラントベッド構造は優れています。120Hz以下の周波数を抑えるために内蔵された補強リブがあり、表面粗さがRa 0.8マイクロメートル以下と滑らかな仕上げが求められる用途において特に重要です。

長時間における精度保持性:ワークショップ試験からの実証データ

2年間にわたる127台のCNC旋盤に関する研究によると、スラントベッドモデルは約92%の事例で±0.005mmの同心度を維持したのに対し、フラットベッド機械は約78%にとどまりました。熱膨張の問題に関しては、スラントベッドは温度変化にもより良く対応しています。その補償システムにより位置ドリフトを1℃あたりわずか12マイクロメートルに抑えている一方、フラットベッドシステムでは通常1℃あたり18〜22マイクロメートルのドリフトが見られます。約500時間の運転後の長期的な性能に目を向けると、スラントベッド機械は量産運転中に驚異的な98.3%のファーストパス生産合格率を達成しています。これは生産ロット全体で一貫した許容差を維持するという点で、フラットベッド機械よりも実に11.7ポイント高い数値です。

業界のパラドックス:フラットベッド旋盤がスラントモデルより依然として性能を発揮する場面

フラットベッド旋盤は以下の3つの重要な場面で依然として優れた性能を発揮します:

- 超重量切削加工 :15mmを超える切り込み深さで安定したチップ排出性能を示すダクタイル鋳鉄の旋削加工

- 大型部品 :直径1.5mを超え、長さと直径の比率が8:1のワーク

- 低速加工 :重力によるチップ排出効果が限定的な800回転未満の旋削加工

米国機械技術者協会(2023年)の報告によると、300kgを超えるチタンインゴットの中ぐり加工において、フラットベッド旋盤は水平剪断面の安定性を活かし、23%サイクルタイムを短縮した。

今後のトレンド:スマート製造におけるスラントベッドCNC旋盤の進化

業界4.0の導入におけるIoT対応スラントベッドCNC旋盤の採用

現在のスラントベッドCNC旋盤は、単独の機械というより、スマート製造工場内で接続されたネットワークの一部となっています。これらの機械にはIoTセンサーが搭載されており、スピンドル負荷の変化、温度変動、切削工具の摩耗状況などを追跡できます。2024年末の業界最新調査によると、IoT機能をスラントベッドに導入した製造業者は、自動車部品製造中に予期せぬ機械停止が約3分の1に減少しました。その秘密は、クラウドコンピューティングシステムがリアルタイムでセンサーデータを分析し送信する予知保全の警告にあります。

現代のスラントベッド構造におけるAI駆動型振動補償

高度な機械学習アルゴリズムにより、高速運転中の振動を打ち消しながら切削条件が動的に最適化されます。航空宇宙部品の試験では、AI調整式ダンピングシステムを搭載したスラントベッドCNC旋盤は、8,000RPMの負荷条件下でも表面仕上げの一貫性を18%向上させました。

スラントベッドCNC旋盤の仕様と生産要件のマッチング

最適なスラントベッド構成の選定には、ワークの寸法、材料の硬さ、ロットサイズのバランスを考慮する必要があります。工具交換の迅速性を重視する小規模工場は、アクセス性の良さから30°のベッドを好む傾向がありますが、大規模生産ではチップ排出性能と剛性を最大限に引き出すために45°の急傾斜ベッドが選ばれることが多いです。

フラットベッドからスラントベッドへのシステムアップグレードに関する費用対効果分析

スラントベッドCNC旋盤は初期コストが15~25%高い傾向がありますが、サイクルタイムが30%短縮でき、歩留まりも向上するため、中規模生産メーカーでは18~24か月以内に投資回収が可能です。ただし、ワーク重量が2,000kgを超えるような大型部品の加工や品種少なめの重切削用途では、引き続きフラットベッド旋盤が適しています。

よくある質問

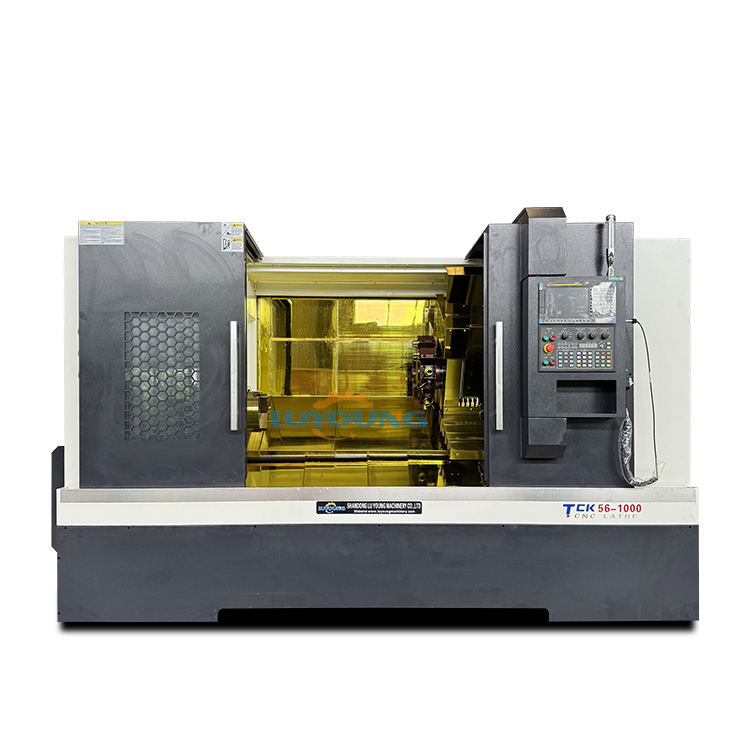

スラントベッドCNC旋盤とは?

スラントベッドCNC旋盤は、ベッドが傾斜している旋盤の一種であり、通常30°から45°の傾斜角度を持つ。これにより、高精度加工時の荷重分散が改善し、振動を低減することで機械の剛性と性能が高められる。

スラントベッドCNC旋盤は加工精度をどのように向上させるか?

スラントベッドCNC旋盤の傾斜設計により、より優れたアラインメント安定性が得られ、切削力と振動を軽減することで、加工精度を向上させ、長時間の生産においても一貫性を維持することができる。

スラントベッドCNC旋盤が切屑排出において有利な理由は?

スラントベッドCNC旋盤の傾斜設計により、切屑排出のための自然な通路が形成されるため、フラットベッドモデルと比較して効率が大幅に向上し、切屑の再切削や工具損傷を最小限に抑えることでダウンタイムを減少させる。

フラットベッド旋盤がスラントベッドモデルよりも性能を発揮する状況はあるか?

はい、フラットベッド旋盤は、超大型部品の加工や重切削において、およびチップ排出に重力を利用した効果が限定的な低速運転において、スラントベッドモデルの性能を超える場合があります。