Kestabilan dan Kekukuhan Struktur yang Ditingkatkan pada Mesin Larik CNC Alas Condong

Peranan Rekabentuk Alas Condong dalam Meningkatkan Kekukuhan dan Mengurangkan Getaran

Sudut kecondongan (biasanya 30°–45°) pada mesin CNC lathe berkatil condong menciptakan asas struktur segi tiga, meningkatkan kekukuhan sebanyak 18–22% berbanding alternatif katil rata (Jui et al., 2010). Geometri ini mengalihkan pusat graviti mesin lebih hampir ke pangkalan, mengurangkan amplitud getaran sehingga 40% semasa operasi pemesinan keras.

Kelebihan Mekanikal Konfigurasi Katil Condong Di Bawah Beban Potongan Kelajuan Tinggi

Pada kelajuan spindel melebihi 4,500 RPM, katil condong menunjukkan pengagihan beban yang lebih unggul:

| Parameter | Mesin putar CNC katil miring | CNC Lathe Katil Rata |

|---|---|---|

| Pesongan Maksimum | 0.012 mm | 0.027 mm |

| Kekerapan resonans | 320 Hz | 210 Hz |

| Nisbah Redaman | 0.085 | 0.052 |

(Sumber: Data pemodelan elemen terhingga daripada ujian pemesinan 14-paksi, 2023)

Analisis Elemen Terhingga Menunjukkan Taburan Tegasan dalam Reka Bentuk Katil Condong Berbanding Katil Rata

Analisis elemen terhingga menunjukkan bahawa katil condong hanya memfokuskan 38% daripada tegasan pemotongan pada komponen kritikal berbanding 61% pada katil rata. Reka bentuk condong mengalihkan daya kilas ke bahagian tapak mesin yang diperkukuhkan berbanding rel panduan.

Analisis Perdebatan: Adakah Katil Condong Sentiasa Lebih Unggul dalam Aplikasi Berat?

Walaupun katil condong mendominasi aplikasi kelajuan tinggi (>5,000 RPM), data terkini menunjukkan bahawa mesin bubut katil rata mengekalkan kekakuan 15% lebih tinggi apabila memproses benda kerja keluli dikeraskan yang melebihi 80 kg. Kompromi ini memerlukan penilaian teliti nisbah jisim-benda kerja kepada kelajuan.

Kesan Reka Bentuk Katil Condong terhadap Ketepatan Mesin dan Pengurusan Haba

Peningkatan Ketepatan Pemesinan Disebabkan oleh Kecondongan dan Kestabilan Penyelarian Katil

Apabila katil mesin ditukarkan antara 30 dan 45 darjah, mereka secara semula jadi menahan kekuatan pemotongan yang lebih baik daripada reka bentuk rata standard. Kemiringan ini sebenarnya meningkatkan kestabilan penyelarasan dengan ketara, sekitar 38% peningkatan menurut ujian. Sudut meletakkan alat pemotong tepat berhampiran di mana bahagian kerja seimbang, yang mengurangkan getaran yang menjengkelkan yang mengacaukan kerja ketepatan. Pada kelajuan tinggi, getaran ini turun di bawah 2 mikron, membolehkan mesin kekal tepat dalam kira-kira tambah atau tolak 0.005 milimeter. Kajian juga menunjukkan sesuatu yang menarik: konfigurasi katil miring mengekalkan ketulusan mereka dengan baik dalam tempoh pengeluaran yang panjang, mengekalkan konsistensi linear dalam kira-kira 0.0015 mm per meter di seluruh jalan.

Kawalan deformasi terma dalam mesin mesin CNC yang miring

Apabila ia datang kepada pembuangan haba, mesin katil miring sebenarnya menghilangkan kira-kira 72 peratus daripada haba pemesinan terima kasih kepada laluan aliran udara yang lebih baik. Versi flatbed hanya menguruskan kira-kira 58%, jadi terdapat perbezaan di sini. Apa yang menjadikan katil miring istimewa adalah reka bentuk sudut mereka yang membolehkan mereka menangani pemanasan yang tidak rata secara semula jadi. Apabila keadaan menjadi panas, mesin itu menyempurnakan dirinya sendiri kerana graviti menarik semuanya kembali ke tempatnya. Ini bermakna spindle kekal sejajar dengan menara walaupun suhu berubah-ubah sebanyak 40 darjah Celsius. Kebanyakan katil miring yang lebih baru hari ini datang dengan saluran penyejukan terbina dalam juga. Kira-kira 70% daripada mereka sebenarnya mempunyai ciri ini, dan ia mengurangkan masalah penyimpangan tiga kali lebih baik daripada apa yang kita lihat pada model lama dari beberapa tahun yang lalu.

Kajian Kes: Kesesuaian Toleransi dalam Pengeluaran Poros Menggunakan Lathes Bed Slant

Percubaan pemesinan ketepatan 2023 membandingkan mesin pusingan CNC miring vs datar yang menghasilkan 500 aci pemacu yang sama (Ø50mm x 300mm, keluli tahan karat 304):

| Metrik | Prestasi Katil Condong | Prestasi Katil Rata |

|---|---|---|

| Toleransi Diameter | ±0.008mm | ±0.015mm |

| Kesilinderan | 0.012mm | 0.025mm |

| Keselarasan Permukaan (Ra) | 0.8µm | 1.6µm |

Kecekapan pengkeluaran serpihan yang ditingkatkan telah mengurangkan kejadian penghancuran semula sebanyak 40%, secara langsung meningkatkan kekonsistenan permukaan di seluruh kelompok.

Pengeluaran Serpihan yang Lebih Baik dan Integrasi Pengautomatan Melalui Struktur Katil Condong

Reka Bentuk Katil Condong dan Kesannya ke atas Kecekapan Pengeluaran Serpihan

Konfigurasi bersegi (biasanya 30°–75°) mencipta saluran graviti semula jadi bagi serpihan, meningkatkan kadar pengeluaran sebanyak 40–60% berbanding model katil rata. Dengan menghapuskan permukaan mendatar tempat serpihan terkumpul, reka bentuk ini mengurangkan masa pembersihan manual sebanyak purata 18 minit setiap 8 jam sesi dalam ujian industri.

| Metrik Serpihan | Prestasi Katil Condong | Prestasi Katil Rata |

|---|---|---|

| Kelajuan Pengosongan | 2.5 m/saat | 1.2 m/saat |

| Kekerapan Berkilat | 1 kejadian/40 jam | 1 kejadian/12 jam |

| Pengekalan Jangka Hayat Alat | peningkatan 15–20% | Garis Asas |

Graviti-Membantu Aliran Serpihan Mengurangkan Berkilat dan Kerosakan Alat

Katil condong menyelaraskan daya pemotongan dengan paksi struktur mesin, membenarkan serpihan jatuh terus ke dalam penghantar tanpa menyentuh komponen kritikal. Ini mengelakkan dari terjerat di dalam landasan dan meminimumkan penggunaan semula alat - penyumbang utama kepada kehausan insert yang menelan kos penggantian lebih awal sebanyak $18k setahun per mesin kepada pengeluar.

Pengintegrasian dengan Sistem Pemuatan/Pengeluaran Automatik

Konfigurasi katil condong membolehkan akses langsung robot melalui laluan paksi-Z yang dioptimumkan, mencapai kadar kejayaan cubaan pertama sebanyak 93% dalam pemindahan bahagian berbanding 78% dalam konfigurasi katil rata. Struktur katil segitiga memberi ruang kepada lengan robot multi-paksi untuk mengendalikan bahagian sehingga 300 mm diameter tanpa perlanggaran.

Kajian Kes: Talian Pengeluaran Automatik Menggunakan Mesin CNC Bubut Katil Condong

Seorang pembekal automotif berisipadu tinggi telah melaksanakan 12 mesin bubut katil condong dalam sel pengeluaran tanpa cahaya, mencapai:

- peningkatan 34% dalam penggunaan spindel (dari 58% ke 78%)

- pengurangan 22% dalam masa pemberhentian berkaitan serpihan

- masa kitaran 16% lebih cepat melalui pengendalian bahan yang tidak terganggu

Sistem mencapai jangka hayat 99.4% dalam tempoh enam bulan dengan menghapuskan sebarang campur tangan manual untuk penyingkiran serpihan.

Prestasi Perbandingan: Mesin Bubut CNC Katil Condong berbanding Katil Rata

Ukuran Kekakuan Struktur: Mesin Bubut CNC Katil Condong berbanding Katil Rata

Reka bentuk katil condong pada mesin larik CNC memberikan kekukuhan struktur yang lebih baik sebanyak 15 hingga 25 peratus berbanding model tradisional disebabkan oleh bentuk keratan rentas segi tiga tersebut. Apabila kita melihat keputusan analisis elemen terhingga, mesin-mesin ini menyebarkan daya pemotongan di sepanjang permukaan katil condong. Ini sebenarnya mengurangkan titik-titik tekanan pada rel pandu dan komponen-komponen penting lain sehingga 40%. Apakah maksudnya secara praktikal? Katil condong mampu mengekalkan kedudukan dalam julat plus atau minus 0.002 mm walaupun apabila mengendalikan beban melebihi 8 kilonewton. Versi katil rata biasanya menunjukkan sisihan yang lebih besar, iaitu antara 0.005 hingga 0.008 mm dalam keadaan kerja yang serupa. Bagi bengkel yang memerlukan pemesinan presisi, perbezaan ini sangat penting dalam mengekalkan toleransi ketat semasa pengeluaran.

Prestasi Penyahgema Getaran dalam Kitar Operasi Berpanjangan

Apabila sudutnya dilaraskan antara 30 hingga 45 darjah, daya pemotongan mesin akan selari dengan pusat gravitinya dengan lebih baik. Keselarian ini mengurangkan gangguan getaran harmonik sebanyak dua pertiga semasa operasi berterusan selama kira-kira 12 jam berturut-turut, menurut kajian Institut Fraunhofer pada tahun 2023. Keadaan menjadi lebih teruk bagi mesin jenis alas rata. Selepas hanya enam jam operasi, model-model ini mula menunjukkan peningkatan getaran, terutamanya ketika bekerja dengan keluli yang sangat keras yang mempunyai penilaian melebihi 45 HRC pada skala kekerasan. Di sinilah rekabentuk alas condong bersinar. Mereka mempunyai rusuk berpenebat yang dibina ke dalamnya yang membantu meredakan frekuensi di bawah 120 Hz. Ini sangat penting jika permukaan yang sangat licin perlu dikekalkan memandangkan kebanyakan aplikasi memerlukan kemasan yang lebih halus daripada Ra 0.8 mikrometer.

Pengekalan Kejituan Dari Masa ke Semasa: Data Empirikal Daripada Ujian di Bengkel

Kajian yang dijalankan selama dua tahun ke atas 127 mesin bubut CNC menunjukkan bahawa model katil condong mengekalkan kekonsentrikan sebanyak plus atau minus 0.005 mm dalam kira-kira 92 peratus kes, manakala mesin katil rata hanya mencatatkan sekitar 78%. Dalam isu pengembangan termal, mesin katil condong juga lebih baik dalam mengatasi perubahan suhu. Sistem pampasannya mengekalkan anjakan kedudukan hanya 12 mikrometer per darjah Celsius, berbanding sistem katil rata yang biasanya mencatatkan anjakan antara 18 hingga 22 mikrometer per darjah. Dari segi prestasi jangka panjang selepas kira-kira 500 jam operasi, mesin katil condong mencapai kadar hasil lulusan pertama sebanyak 98.3% semasa pengeluaran secara besar-besaran. Ini sebenarnya kira-kira 11.7 peratus lebih tinggi berbanding mesin katil rata dari segi keupayaan mengekalkan toleransi yang konsisten sepanjang pengeluaran lot.

Paradoks Industri: Apabila Mesin Bubut Katil Rata Masih Lebih Unggul Berbanding Model Condong

Mesin bubut katil rata masih unggul dalam tiga situasi utama:

- Pemesinan ultra-berat : Beban cip stabil pada kedalaman lebih 15 mm semasa memerap besi liat

- Komponen bersaiz besar : Benda kerja melebihi diameter 1.5 m dengan nisbah panjang kepada diameter 8:1

- Operasi kelajuan rendah : Memerap pada kelajuan bawah 800 RPM di mana pembuangan cip dengan bantuan graviti memberi faedah yang minimum

Persatuan Jurutera Mekanikal Amerika (2023) melaporkan bahawa lathe flatbed menunjukkan masa kitaran 23% lebih cepat semasa melakukan kerja memerap pada bijih titanium lebih 300 kg dengan memanfaatkan kestabilan satah rata mengufuknya.

Trend Masa Depan: Evolusi Lathe CNC Slant Bed dalam Pengeluaran Pintar

Penggunaan mesin lathe CNC slant bed berupaya IoT dalam persekitaran Industri 4.0

Kini, mesin CNC slant bed bukan lagi mesin berdiri sendiri tetapi menjadi sebahagian daripada rangkaian yang bersambung dalam kemudahan pengeluaran pintar. Mesin-mesin ini kini dilengkapi dengan sensor IoT yang memantau perkara-perkara seperti perubahan beban spindel, turun naik suhu, dan bila alat pemotong mula haus. Menurut kajian industri terkini dari akhir 2024, pengeluar yang meningkatkan mesin slant bed mereka dengan keupayaan IoT mengalami penurunan sebanyak satu pertiga dalam pemberhentian mesin yang tidak dijangka semasa pengeluaran komponen kereta. Rahsianya? Amaran penyelenggaraan berjangka yang dihantar oleh sistem komputing awan yang menganalisis semua data sensor ini secara masa nyata.

Pampasan getaran berpandu AI dalam struktur mesin slant bed moden

Algoritma pembelajaran mesin yang lebih maju kini mengoptimumkan parameter pemotongan secara dinamik, menentang getaran dalam operasi kelajuan tinggi. Dalam ujian komponen aeroangkasa, sistem penyerap kejutan yang dipelbagaikan AI dalam mesin CNC slant bed meningkatkan kekonsistenan kemasan permukaan sebanyak 18% walaupun pada beban kerja 8,000 RPM.

Padankan spesifikasi mesin bubut CNC katil condong dengan keperluan pengeluaran

Pemilihan konfigurasi katil condong yang optimum memerlukan keseimbangan antara dimensi benda kerja, kekerasan bahan, dan saiz pukal. Bengkel kecil yang mengutamakan perubahan alat dengan cepat biasanya memilih katil 30° untuk kemudahan capaian, manakala operasi berskala besar memilih reka bentuk 45° yang lebih curam untuk memaksimumkan pengeluaran serpih dan kekukuhan.

Analisis faedah kos-kos untuk menaik taraf daripada sistem katil rata kepada katil condong

Walaupun bubut CNC katil condong mempunyai premium kos permulaan sebanyak 15–25%, jangka hayat kitaran 30% lebih cepat dan kadar sisa yang berkurang dapat memberikan pulangan pelaburan (ROI) dalam tempoh 18–24 bulan bagi pengeluar berskala sederhana. Walau bagaimanapun, bubut katil rata masih sesuai digunakan untuk pemesinan bahagian berat dengan campuran rendah di mana berat benda kerja melebihi 2,000 kg.

Soalan Lazim

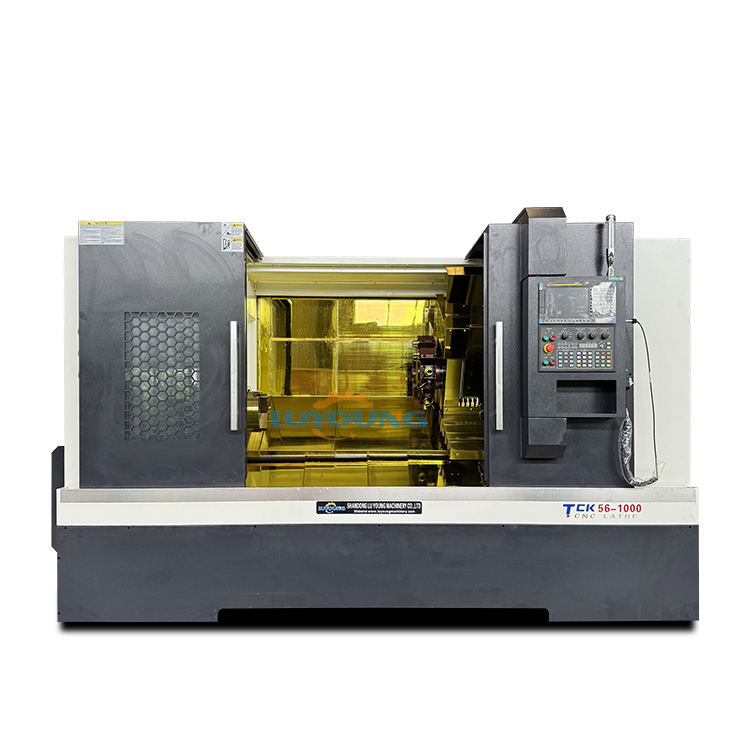

Apakah itu bubut CNC katil condong?

Mesin bubut CNC katil condong merupakan sejenis mesin bubut di mana katilnya condong, biasanya antara 30° hingga 45°, yang meningkatkan kekukuhan mesin dan prestasi dengan memperbaiki taburan beban serta mengurangkan getaran semasa operasi kelajuan tinggi.

Bagaimanakah mesin bubut CNC katil condong meningkatkan ketepatan kerja memesin?

Reka bentuk condong pada mesin bubut CNC katil condong membolehkan kestabilan jajaran yang lebih baik, mengurangkan daya pemotongan dan getaran, seterusnya meningkatkan ketepatan kerja memesin dan mengekalkan kekonsistenan sepanjang tempoh pengeluaran yang panjang.

Mengapakah mesin bubut CNC katil condong memberi kelebihan dalam penyingkiran serpih?

Reka bentuk bersegi pada mesin bubut CNC katil condong mencipta saluran semula jadi untuk penyingkiran serpih, meningkatkan kecekapan secara ketara dan mengurangkan masa pemberhentian berbanding model katil rata dengan meminimumkan pemotongan semula serpih dan kerosakan alat pemotong.

Adakah terdapat situasi di mana mesin bubut katil rata mengatasi model katil condong?

Ya, mesin bubut jenis flatbed mampu memberikan prestasi yang lebih baik berbanding model slant bed dalam operasi pemesinan ultra-berat, apabila bekerja dengan komponen yang terlalu besar, dan dalam operasi kelajuan rendah di mana kelebihan pembersihan serpihan secara graviti adalah minima.

Jadual Kandungan

-

Kestabilan dan Kekukuhan Struktur yang Ditingkatkan pada Mesin Larik CNC Alas Condong

- Peranan Rekabentuk Alas Condong dalam Meningkatkan Kekukuhan dan Mengurangkan Getaran

- Kelebihan Mekanikal Konfigurasi Katil Condong Di Bawah Beban Potongan Kelajuan Tinggi

- Analisis Elemen Terhingga Menunjukkan Taburan Tegasan dalam Reka Bentuk Katil Condong Berbanding Katil Rata

- Analisis Perdebatan: Adakah Katil Condong Sentiasa Lebih Unggul dalam Aplikasi Berat?

- Kesan Reka Bentuk Katil Condong terhadap Ketepatan Mesin dan Pengurusan Haba

- Pengeluaran Serpihan yang Lebih Baik dan Integrasi Pengautomatan Melalui Struktur Katil Condong

-

Prestasi Perbandingan: Mesin Bubut CNC Katil Condong berbanding Katil Rata

- Ukuran Kekakuan Struktur: Mesin Bubut CNC Katil Condong berbanding Katil Rata

- Prestasi Penyahgema Getaran dalam Kitar Operasi Berpanjangan

- Pengekalan Kejituan Dari Masa ke Semasa: Data Empirikal Daripada Ujian di Bengkel

- Paradoks Industri: Apabila Mesin Bubut Katil Rata Masih Lebih Unggul Berbanding Model Condong

-

Trend Masa Depan: Evolusi Lathe CNC Slant Bed dalam Pengeluaran Pintar

- Penggunaan mesin lathe CNC slant bed berupaya IoT dalam persekitaran Industri 4.0

- Pampasan getaran berpandu AI dalam struktur mesin slant bed moden

- Padankan spesifikasi mesin bubut CNC katil condong dengan keperluan pengeluaran

- Analisis faedah kos-kos untuk menaik taraf daripada sistem katil rata kepada katil condong

- Soalan Lazim