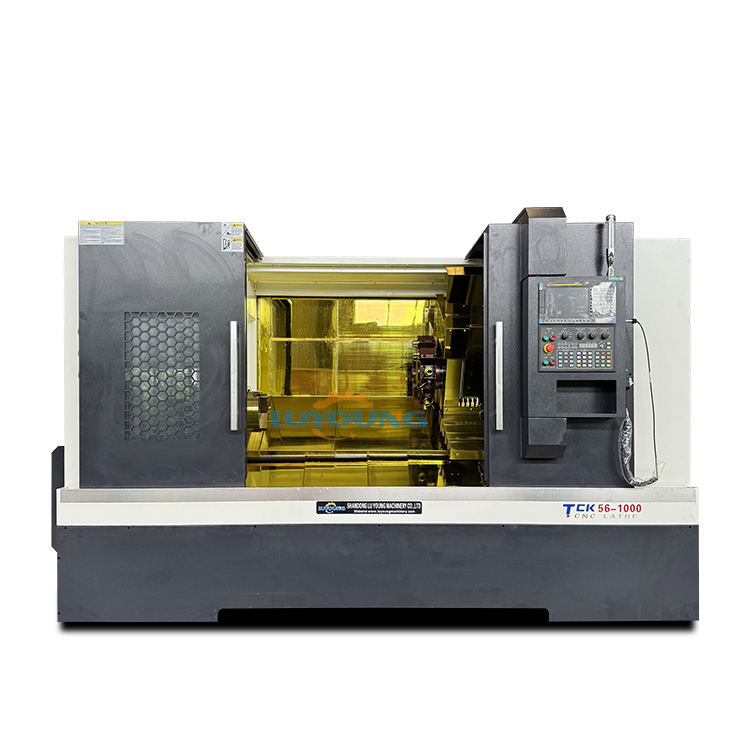

Zwiększona stabilność konstrukcyjna i sztywność tokarek CNC z pochyłym łożem

Rola projektancji z pochyłym łożem w poprawie sztywności i zmniejszeniu drgań

Kąt pochylenia (zazwyczaj 30°–45°) tokarek CNC z pochyłym łożem tworzy trójkątną podstawę konstrukcyjną, zwiększając sztywność o 18–22% w porównaniu z alternatywami z płaskim łożem (Jui et al., 2010). Ta geometria przesuwa środek ciężkości maszyny bliżej podstawy, zmniejszając amplitudę drgań nawet o 40% podczas trudnych operacji toczenia.

Zalety mechaniczne konfiguracji z pochyłym łożem przy obciążeniach wysokoprędkościowego toczenia

W przypadku prędkości wrzeciona przekraczających 4500 RPM, konstrukcje pochyłej ramy charakteryzują się lepszym rozkładem obciążenia:

| Parametr | Tokarka CNC z pochyloną podstawą | Tokarka CNC z pionową konstrukcją |

|---|---|---|

| Maksymalne ugięcie | 0,012 mm | 0,027 mm |

| Częstotliwość rezonansowa | 320 Hz | 210 Hz |

| Współczynnik tłumienia | 0.085 | 0.052 |

(Źródło: Dane modelowania metodą elementów skończonych z prób toczenia na 14 osiach, 2023 r.)

Analiza metodą elementów skończonych przedstawiająca rozkład naprężeń w konstrukcjach pochyłej i pionowej ramy

Analiza metodą elementów skończonych wykazuje, że pochyłe łoża koncentrują jedynie 38% naprężeń tnących w krytycznych komponentach, w porównaniu do 61% w przypadku łoż płaskich. Pochylona konstrukcja przekierowuje siły skręcające do wzmocnionych sekcji podstawy maszyny, a nie do prowadnic.

Analiza kontrowersji: Czy pochyłe łoża są zawsze lepsze w zastosowaniach ciężkich?

Chociaż pochyłe łoża dominują w zastosowaniach wysokoprędkościowych (>5000 RPM), najnowsze dane pokazują, że tokarki z łożem płaskim charakteryzują się o 15% większą sztywnością podczas obróbki przedmiotów ze stali hartowanej o masie przekraczającej 80 kg. Ten kompromis wymaga dokładnej oceny stosunku masy przedmiotu do prędkości.

Wpływ konstrukcji z pochyłym łożem na dokładność obróbki i zarządzanie ciepłem

Poprawa precyzji obróbki dzięki pochyleniu łoża i stabilności ustawienia

Gdy łóżka maszynowe są nachylone pod kątem od 30 do 45 stopni, naturalnie lepiej odpierają siły skrawania niż standardowe konstrukcje płaskie. Nachylenie znacząco poprawia stabilność prowadzenia, aż do około 38% według badań. Kąt ten umieszcza narzędzia skrawające blisko miejsca, w którym przedmiot obrabiany znajduje równowagę, co zmniejsza nieprzyjemne drgania zakłócające pracę precyzyjną. W wysokich prędkościach drgania te spadają poniżej 2 mikronów, umożliwiając maszynom zachowanie dokładności rzędu plus minus 0,005 milimetra. Badania wykazały również ciekawą właściwość: konfiguracje z pochyłym łożem zachowują swoją prostoliniowość dość dokładnie przez długi czas produkcji, utrzymując spójność liniową na poziomie około 0,0015 mm na metr długości całkowitej.

Kontrola odkształceń termicznych w tokarkach CNC z pochyłym łożem

Jeśli chodzi o odprowadzanie ciepła, maszyny z pochyłym łożem usuwają około 72% ciepła powstającego podczas obróbki dzięki lepszym drogom przepływu powietrza. Wersje z płaskim łożem radzą sobie jedynie z około 58%, więc różnica jest dość znaczna. To, co czyni maszyny z pochyłym łożem wyjątkowymi, to ich pochyła konstrukcja, która umożliwia naturalne radzenie sobie z nierównomiernym nagrzewaniem. Gdy temperatura rośnie, maszyna właściwie koryguje się sama dzięki sile grawitacji, która przyciąga wszystko z powrotem na swoje miejsce. Oznacza to, że wrzeciono pozostaje wyrównane z głowicą nawet wtedy, gdy temperatura zmienia się o 40 stopni Celsjusza. Większość nowoczesnych maszyn z pochyłym łożem wyposażona jest również w wbudowane kanały chłodzenia. Aż 70% takich maszyn posiada tę funkcję, co pozwala trzykrotnie skuteczniej ograniczyć odkształcenia w porównaniu do starszych modeli dostępnych jeszcze kilka lat temu.

Studium przypadku: Stabilność tolerancji w produkcji wałów z zastosowaniem tokarek z pochyłym łożem

Badanie z 2023 roku dotyczące precyzyjnej obróbki porównało tokarki CNC z pochyłym i płaskim łożem produkujące 500 identycznych wałów napędowych (średnica 50 mm x 300 mm, stal nierdzewna 304):

| Metryczny | Wydajność stołu pochylonego | Wydajność stołu płaskiego |

|---|---|---|

| Tolerancja średnicy | ±0.008mm | ±0,015 mm |

| Cylindryczność | 0.012mm | 0,025 mm |

| Jakość Powierzchni (Ra) | 0,8 µm | 1,6 µm |

Ulepszona skuteczność usuwania wiórów zmniejszyła przypadki ich ponownego przycinania o 40%, bezpośrednio poprawiając jednolitość powierzchni w całych partiach.

Zaawansowane usuwanie wiórów oraz integracja z automatyką dzięki konstrukcji stołu pochylonego

Projekt stołu pochylonego i jego wpływ na skuteczność usuwania wiórów

Konfiguracja pochylona (zazwyczaj 30°–75°) tworzy naturalny kanał grawitacyjny dla wiórów, zwiększając szybkość ich usuwania o 40–60% w porównaniu do modeli z płaskim stołem. Eliminując poziome powierzchnie, na których gromadzi się zanieczyszczenie, ten projekt zmniejsza czas przestoju związany z ręcznym czyszczeniem o średnio 18 minut na 8-godzinny cykl pracy w warunkach przemysłowych testów.

| Parametr wióra | Wydajność stołu pochylonego | Wydajność tokarki płaskiej |

|---|---|---|

| Prędkość ewakuacji | 2,5 m/s | 1,2 m/s |

| Częstotliwość zapychania | 1 incydent/40 godz. | 1 incydent/12 godz. |

| Ochrona żywotności narzędzi | poprawa o 15–20% | Linia bazowa |

Przepływ wiórów przy pomocy grawitacji zmniejszający zapychanie i uszkodzenia narzędzi

Nachylona łoża zapewnia wyrównanie sił tnących z osią konstrukcyjną maszyny, umożliwiając wióram spadanie bezpośrednio na taśmy transportowe, bez kontaktu z elementami krytycznymi. Zapobiega to ich zaplątaniu się w prowadnicach i minimalizuje ponowne cięcie narzędzi, co jest głównym powodem zużycia płytek wymieniających i powoduje roczne koszty związane z przedwczesnymi wymianami na poziomie 18 000 dolarów na maszynę.

Integracja z systemami automatycznego załadunku/rozładunku

Konfiguracje łożyskowe umożliwiają bezpośredni dostęp robota dzięki zoptymalizowanym ścieżkom osi Z, osiągając współczynnik skuteczności transferu części na poziomie 93% przy pierwszej próbie, w porównaniu do 78% w przypadku konstrukcji płaskich. Trójkątna konstrukcja łoża zapewnia wolną przestrzeń dla ramion robotów wieloosiowych do obsługi części o średnicy do 300 mm bez kolizji.

Studium przypadku: Automatyczna linia produkcyjna z zastosowaniem tokarek CNC z łożem pochyłym

Dostawca branży motoryzacyjnej o wysokiej wielkości produkcji wdrożył 12 tokarek z łożem pochyłym w komorze produkcji bezobsługowej, osiągając:

- 34% wzrost wykorzystania wrzeciona (z 58% do 78%)

- 22% redukcja przestojów związanych z wiórami

- 16% szybsze czasy cyklu dzięki nieprzerwanemu transportowi materiału

System osiągnął 99,4% czasu działania w ciągu sześciu miesięcy dzięki wyeliminowaniu ręcznych interwencji przy usuwaniu wiórów

Wydajność porównawcza: tokarki kłowe kontra tokarki płaskostanowe

Miary sztywności konstrukcji: tokarki kłowe kontra tokarki płaskostanowe

Projekt stołu pochylniowego w tokarkach CNC zapewnia im o około 15 do 25 procent lepszą sztywność konstrukcji w porównaniu z tradycyjnymi modelami dzięki temu trójkątnemu kształtowi przekroju. Przyglądając się wynikom analizy elementów skończonych, maszyny te rozprowadzają siły skrawania wzdłuż pochyłej powierzchni stołu. Rzeczywiście to zmniejsza punkty nacisku w prowadnicach i innych ważnych częściach nawet o 40%. Co to oznacza w praktyce? Stoły pochylniowe potrafią zachować pozycję z dokładnością ±0,002 mm, nawet przy obciążeniach przekraczających 8 kiloniutonów. Modele z poziomym stołem zazwyczaj wykazują większe odchylenia sięgające od 0,005 do 0,008 mm w podobnych warunkach pracy. Dla zakładów wymagających precyzyjnego obrabiania, różnica ta ma duże znaczenie przy utrzymaniu wąskich tolerancji podczas serii produkcyjnych.

Właściwości tłumienia drgań w długich cyklach pracy

Gdy maszyna jest ustawiona pod kątem od 30 do 45 stopni, jej siły tnące lepiej współgrały z jej środkiem ciężkości. Dzięki tej osiowej zgodności drgania harmoniczne zmniejszały się o około dwie trzecie podczas długich prac trwających około 12 godzin bez przerwy, jak wynika z badań z 2023 roku przeprowadzonych przez Instytut Fraunhofera. Gorzej wygląda to natomiast dla maszyn z poziomym łożem. Już po sześciu godzinach pracy te modele zaczynają wykazywać zwiększone drgania, szczególnie widoczne podczas obróbki bardzo twardych stali o twardości powyżej 45 HRC. Właśnie tam lepiej sprawdzają się konstrukcje z pochyłym łożem. Mają wbudowane wzmocnione żeberka, które tłumią częstotliwości poniżej 120 Hz. To bardzo istotne, jeśli ważna jest zachowana wyjątkowo gładka powierzchnia, ponieważ większość zastosowań wymaga powierzchni o chropowatości lepszej niż Ra 0,8 mikrometra.

Precyzja w czasie: Dane empiryczne z prób warsztatowych

Badania przeprowadzone przez dwa lata na 127 tokarkach CNC wykazały, że modele z pochyłym łożem zachowały współosiowość na poziomie plus-minus 0,005 mm w około 92 procentach przypadków, podczas gdy maszyny z płaskim łożem osiągały około 78%. Jeśli chodzi o problemy związane z rozszerzalnością termiczną, toki z pochyłym łożem radzą sobie również lepiej z zmianami temperatury. Ich systemy kompensacyjne ograniczają dryft pozycyjny do zaledwie 12 mikrometrów na stopień Celsjusza, podczas gdy w systemach z płaskim łożem dryft ten mieści się zazwyczaj pomiędzy 18 a 22 mikrometrami na stopień. Przyglądając się długoterminowej wydajności po około 500 godzinach pracy, maszyny z pochyłym łożem osiągnęły imponujący wskaźnik wydajności pierwszego przebiegu na poziomie 98,3% podczas serii produkcyjnych. Jest to aż 11,7 punktu procentowego więcej niż w przypadku maszyn z płaskim łożem, jeśli chodzi o utrzymanie stabilnych tolerancji w całym cyklu produkcji.

Paradoks przemysłowy: Kiedy tokarki z płaskim łożem wciąż przewyższają modele pochyłe

Tokarki z płaskim łożem są lepsze w trzech kluczowych scenariuszach:

- Przetężone obróbki : Stabilne obciążenie wióra przy głębokościach skrawania powyżej 15 mm podczas toczenia żeliwa ciągliwego

- Przesadne komponenty : Przedmioty o średnicy przekraczającej 1,5 m i stosunku długości do średnicy wynoszącym 8:1

- Operacje wykonywane z niskimi prędkościami obrotowymi : Toczenie poniżej 800 RPM, gdzie usuwanie wiórów wspomagane grawitacją daje minimalne korzyści

Amerykańskie Towarzystwo Inżynierów Mechaników (2023) poinformowało, że tokarki płaskostanowiskowe wykazały o 23% krótsze czasy cyklu podczas toczenia zgrubnym wałków tytanowych o masie powyżej 300 kg, wykorzystując stabilność poziomej płaszczyzny ścinania.

Tendencje przyszłościowe: Ewolucja konstrukcji CNC tokarek pochyłostanowiskowych w inteligentnej produkcji

Wdrażanie włączonych do IoT tokarek CNC pochyłostanowiskowych w systemach Industry 4.0

Skrzynie tokarskie z pochyłym łożem nie są dziś już tylko samodzielnymi maszynami, lecz stają się elementami połączonymi w sieci w ramach inteligentnych zakładów produkcyjnych. Maszyny te są obecnie wyposażone w czujniki IoT, które monitorują m.in. zmiany obciążenia wrzeciona, wahania temperatury czy zużycie narzędzi tnących. Zgodnie z najnowszymi badaniami przemysłowymi z końca 2024 roku, producenci, którzy zaktualizowali swoje skrzynie tokarskie o możliwości IoT, odnotowali około 30% spadek liczby nieplanowanych przestojów maszyn podczas produkcji komponentów samochodowych. Kluczem jest tu możliwość otrzymywania ostrzeżeń dotyczących konserwacji predykcyjnej, przesyłanych przez systemy obliczeniowe w chmurze analizujące dane z czujników w czasie rzeczywistym.

Kompensacja drgań wspomagana sztuczną inteligencją w nowoczesnych konstrukcjach skrzyni tokarskich z pochyłym łożem

Zaawansowane algorytmy uczenia maszynowego dynamicznie optymalizują parametry toczenia, niwelując drgania podczas operacji wysokiej prędkości. Podczas prób komponentów lotniczych, systemy tłumienia dostrojone przez sztuczną inteligencję w skrzyniach tokarskich z pochyłym łożem poprawiły jednolitość wykończenia powierzchni o 18% nawet przy obciążeniu 8000 RPM.

Dopasowanie parametrów tokarki CNC z pochylnią do wymagań produkcji

Wybór optymalnej konfiguracji pochylni wymaga uwzględnienia wymiarów przedmiotu obrabianego, twardości materiału i wielkości partii. Mniejsze warsztaty, dla których ważna jest szybka wymiana narzędzi, często wybierają pochylnie 30° ze względu na łatwy dostęp, podczas gdy duże zakłady produkcyjne preferują stromiejsze konstrukcje 45°, aby zwiększyć odprowadzanie wiórów i sztywność maszyny.

Analiza kosztów i korzyści modernizacji systemów z poziomą pochylnią do systemów z pochylnią skośną

Chociaż tokarki CNC z pochylnią skośną są o 15–25% droższe, to ich 30% szybsze czasy cyklu oraz niższy poziom braków umożliwiają osiągnięcie zwrotu z inwestycji w ciągu 18–24 miesięcy dla producentów średnich objętości. Jednak tokarki z poziomą pochylnią pozostają wciąż dobrym wyborem do obróbki ciężkich, niewielowarstwowych przedmiotów, których waga przekracza 2000 kg.

Często zadawane pytania

Co to jest obrabiarka CNC z ukośnym łożyskiem?

Tokarka CNC z pochylnią skośną to typ tokarki, w której pochylnia jest nachylona, zazwyczaj pod kątem od 30° do 45°, co zwiększa sztywność i wydajność maszyny dzięki lepszej dystrybucji obciążenia i zmniejszeniu wibracji podczas pracy na wysokich prędkościach.

W jaki sposób tokarka CNC z pochylnią poprawia dokładność obróbki?

Projekt pochylonych tokarek CNC umożliwia lepszą stabilność ustawienia, zmniejsza siły skrawania i wibracje, co poprawia precyzję obróbki i zapewnia spójność przez długi czas produkcji.

Dlaczego tokarki CNC z pochylnią są lepsze pod względem usuwania wiórów?

Pochylona konstrukcja tokarek CNC tworzy naturalny kanał odprowadzania wiórów, znacznie zwiększając efektywność i skracając przestoje w porównaniu z modelami o konstrukcji płaskiej, dzięki minimalizacji ponownego przycinania wiórów i uszkodzeń narzędzi.

Czy istnieją sytuacje, w których tokarki o konstrukcji płaskiej przewyższają modele z pochylnią?

Tak, tokarki o konstrukcji płaskiej mogą przewyższać modele z pochylnią podczas obróbki szczególnie ciężkiej, pracy z dużymi detalami oraz w operacjach niskich prędkości, gdzie korzyści wynikające z usuwania wiórów wspomaganego grawitacją są minimalne.

Spis treści

-

Zwiększona stabilność konstrukcyjna i sztywność tokarek CNC z pochyłym łożem

- Rola projektancji z pochyłym łożem w poprawie sztywności i zmniejszeniu drgań

- Zalety mechaniczne konfiguracji z pochyłym łożem przy obciążeniach wysokoprędkościowego toczenia

- Analiza metodą elementów skończonych przedstawiająca rozkład naprężeń w konstrukcjach pochyłej i pionowej ramy

- Analiza kontrowersji: Czy pochyłe łoża są zawsze lepsze w zastosowaniach ciężkich?

- Wpływ konstrukcji z pochyłym łożem na dokładność obróbki i zarządzanie ciepłem

-

Zaawansowane usuwanie wiórów oraz integracja z automatyką dzięki konstrukcji stołu pochylonego

- Projekt stołu pochylonego i jego wpływ na skuteczność usuwania wiórów

- Przepływ wiórów przy pomocy grawitacji zmniejszający zapychanie i uszkodzenia narzędzi

- Integracja z systemami automatycznego załadunku/rozładunku

- Studium przypadku: Automatyczna linia produkcyjna z zastosowaniem tokarek CNC z łożem pochyłym

- Wydajność porównawcza: tokarki kłowe kontra tokarki płaskostanowe

-

Tendencje przyszłościowe: Ewolucja konstrukcji CNC tokarek pochyłostanowiskowych w inteligentnej produkcji

- Wdrażanie włączonych do IoT tokarek CNC pochyłostanowiskowych w systemach Industry 4.0

- Kompensacja drgań wspomagana sztuczną inteligencją w nowoczesnych konstrukcjach skrzyni tokarskich z pochyłym łożem

- Dopasowanie parametrów tokarki CNC z pochylnią do wymagań produkcji

- Analiza kosztów i korzyści modernizacji systemów z poziomą pochylnią do systemów z pochylnią skośną

- Często zadawane pytania