Einzigartige Präzision und Mehrachsen-Bearbeitungsmöglichkeiten

Die Rolle der Präzision bei Hochleistungs-CNC-Maschinen in Automobil- und Luftfahrtanwendungen

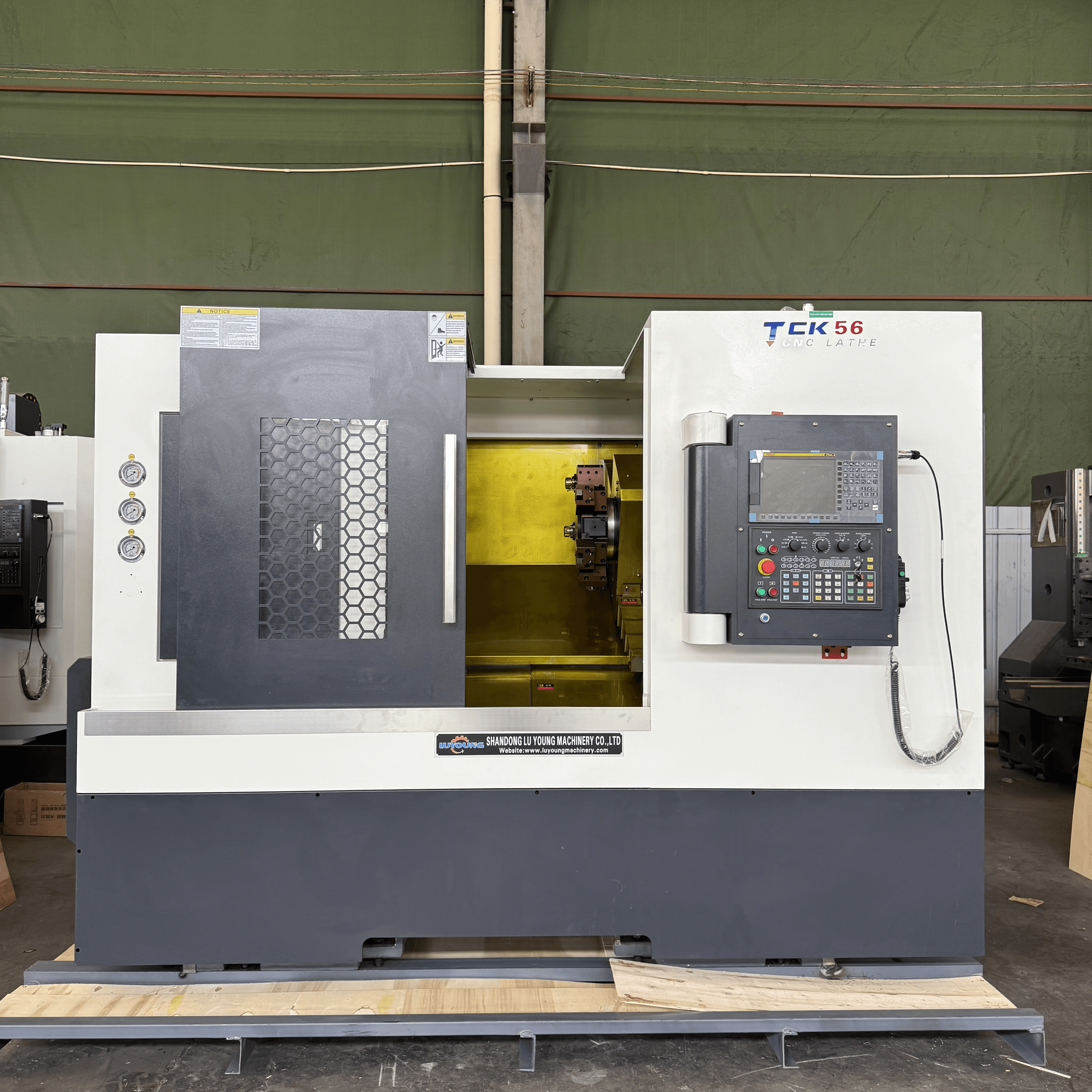

Es ist im Luftfahrt- und Automobilbau von großer Bedeutung, dass alles exakt stimmt. Wenn Teile zusammenpassen müssen und dabei weniger als 5 Mikrometer voneinander abweichen dürfen, können selbst kleinste Fehler langfristig zu großen Problemen führen. Turbinenschaufeln oder Kraftstoffeinspritzdüsen beispielsweise funktionieren einfach nicht, wenn die Abweichung mehr als 2 Mikrometer beträgt. Deshalb verlassen sich Hersteller auf Fanuc CNC-Drehmaschinen, die diese extrem engen Toleranzen durch spezielle Servoregelungen erreichen können. Diese Maschinen erfüllen sowohl die AS9100-Anforderungen für Flugzeugteile als auch die IATF-16949-Standards für Automobilkomponenten. Ein kürzlich vom National Institute of Standards and Technology (NIST) im Jahr 2024 veröffentlichter Bericht zeigte zudem etwas Interessantes: Fünf-Achs-Fräsen reduziert Formfehler um rund zwei Drittel im Vergleich zu älteren Drei-Achsen-Verfahren. Kein Wunder also, dass viele Unternehmen diese fortschrittliche Technologie mittlerweile als unverzichtbar betrachten, wenn es um die Fertigung von Komponenten geht, bei denen ein Versagen keine Option ist.

Mehrachsige Bearbeitung: Steigerung von Komplexität und Präzision in der CNC-Bearbeitung

Bei der 5-Achs-Bearbeitung können sowohl das Werkzeug als auch das Werkstück gleichzeitig in mehreren verschiedenen Ebenen rotieren, was bedeutet, dass komplexe Formen tatsächlich ohne Unterbrechung und mehrfaches Neuaufstellen hergestellt werden können. Laut einigen aktuellen Zahlen aus dem Bericht von Market Data Forecast über den CAM-Markt aus dem Jahr 2024 reduziert diese Methode die Rüstzeit um etwa 42 Prozent und sorgt zudem für deutlich konsistentere Messergebnisse während der Produktion – rund 31 Prozent besser als herkömmliche Verfahren. Das Fanuc 30i-B Steuersystem leistet ebenfalls etwas sehr Cleveres: Es verfolgt die Position der Spindel relativ zu den rotierenden Achsen, sodass Hersteller äußerst detaillierte Komponenten wie Schrägzahnrad oder Turbinenschaufeln fertigen können. Diese Maschinen schaffen es, Oberflächen auf eine Rauheit von weniger als Ra 0,4 Mikrometer zu polieren. Wenn keine Notwendigkeit besteht, Dinge ständig manuell zu bewegen, verschwinden all diese kleinen Fehler, die sich im Laufe der Zeit ansammeln, vollständig. Deshalb entscheiden sich viele Betriebe für 7-Achs-Systeme, wenn sie mit Materialien wie Titan für Knochenimplantate oder Aluminium für die Flugzeugbau-Blechherstellung arbeiten.

Fallstudie: FANUCs 5-Achs-Drehmaschinen-Integration in der Luftfahrtzulieferproduktion

Ein großer Luftfahrtzulieferer reduzierte seinen Produktionszyklus um fast 37 %, nachdem er FANUCs ROBODRILL alpha-D14MiB5 5-Achs-Drehmaschine für die Fertigung von Turbinenscheiben eingeführt hatte. Die Maschine überzeugt mit einer Spindeldrehzahl von 20.000 U/min und einer beeindruckenden Beschleunigung von 1,5g. Besonders hervorzuheben ist, wie sie schwierige Materialien wie Inconel 718 problemlos verarbeitet, ohne während langen Schichten anzuhalten, und dabei die Positionsgenauigkeit auch nach 20 Stunden kontinuierlichem Betrieb auf ±0,005 mm hält. Durch den Wechsel zu diesem System sank die Ausschussrate dramatisch von 8 % auf nur noch 0,9 %. Eine solche Verbesserung bedeutet, dass die Bauteile nun den strengen AS9100D-Standards für Luftstromoberflächen bei Verdichtern von Jet-Triebwerken entsprechen, was aus Qualitätskontrollsicht eine klare Investition wert war.

Wie FANUC Wiederholgenauigkeit und Zuverlässigkeit in Fertigungsprozessen gewährleistet

Fanucs Thermal Displacement Compensation- oder TDC-Technologie überwacht kontinuierlich die Temperatur von Spindeln und Achsen und nimmt automatisch Anpassungen an den Servobefehlen vor, sobald sich die Komponenten aufgrund von Wärme ausdehnen. Dies ist besonders wichtig für Maschinen, die Tag für Tag ohne Unterbrechung laufen. In Kombination mit den extrem robusten Führungen, die bis zu einer Härte von 60 HRC gehärtet sind, weisen diese Drehbänke selbst nach umfangreichen Arbeitsmengen praktisch keine Abweichungen auf – wir reden hier von weniger als einem Mikrometer Drift über 200.000 Bearbeitungsstunden. Und jetzt zur Bedeutung für die tatsächliche Produktion: Nimmt man beispielsweise Getriebewellen im Automobilbau, die in Chargen von jeweils einer halben Million Stück gefertigt werden müssen, so ermöglicht diese Präzision bei der Fertigung einen CpK-Prozessfähigkeitsindex von deutlich über 2,0. Dies bedeutet im Grunde, dass die Qualitätsstandards der Six Sigma-Methode erreicht werden, bei denen Ausschussraten äußerst gering bleiben – etwa 3,4 fehlerhafte Teile pro Million produzierter Teile.

Fortgeschrittene Steuerungssysteme und bewährte CNC-Technologie-Führerschaft

Innovationen bei fortschrittlichen Steuerungssystemen für intelligente Fertigung

Moderne CNC-Systeme nutzen KI, um Werkzeugbahnen zu optimieren und vorausschauende Wartung zu ermöglichen, wodurch Präzision und Effizienz gesteigert werden. Fanuc integriert maschinelle Lernalgorithmen, die Einrichtfehler um 23 % reduzieren und thermische Ausdehnung automatisch ausgleichen. Diese Fortschritte ermöglichen enge Toleranzen von ±0,005 mm, die für Turbinenkomponenten in der Luftfahrt und medizinische Geräte unerlässlich sind.

Leistungsorientiert durch Daten: Fanuc-CNC-Systeme erreichen 99,9 % Betriebsverfügbarkeit

Fanucs proprietäre Steuerungsarchitektur gewährleistet 99,9 % Verfügbarkeit in der Automobilgetriebeproduktion. Hochgeschwindkeits-Datenerfassung mit 1.000 Messpunkten pro Sekunde erkennt Mikrovibrationen frühzeitig und verhindert ungeplante Stillstände. Dies führt zu einem um 37 % reduzierten Stillstand im Vergleich zu konventionellen CNC-Maschinen und bedeutet für Großserienhersteller jährliche Einsparungen in Höhe von 740.000 US-Dollar.

Vergleichende Analyse: Fanuc vs. Wettbewerber bei der Reaktionsgeschwindigkeit von Steuerungssystemen

Das servogesteuerte Achssteuerungssystem von Fanuc korrigiert Positionierungsfehler etwa halb so schnell wie herkömmliche Systeme und sorgt so für Oberflächen, die glatt genug sind für Oberflächenbehandlungen unter 0,4 Mikron an schweren Stählen. Praxisnahe Tests haben ergeben, dass Maschinen aufgrund der intelligenten Ruckkontrolle-Funktionen auch etwa 20 % schneller in neue Richtungen wechseln. Diese Leistungsfähigkeit ist der Grund dafür, dass viele Betriebe, die an Werkzeugen, Formen und Bauteilen für Kraftwerke arbeiten, auf Fanuc-Drehmaschinen zurückgreifen, wenn sie Maschinen benötigen, die fast augenblicklich auf sich ändernde Bedingungen in der Fertigung reagieren.

Nahtlose Integration mit Automatisierungs- und Industrie-4.0-Technologien

Automatisierung als grundlegende Designprinzip bei der Architektur von Fanuc CNC-Drehmaschinen

Automatisierung ist in Fansucs Design integriert und umfasst Roboterlader sowie Palettenwechselsysteme, die mit minimalem menschlichem Eingriff arbeiten. Diese Architektur unterstützt eine kontinuierliche 24/7-Produktion und erhält Mikron-Toleranzen aufrechterwesentliche für Antriebskomponenten im Automobilbereich und hydraulische Systeme in der Luft- und Raumfahrt.

Integration in Industrie 4.0: IoT, Echtzeitüberwachung und intelligente Sensoren

Intelligente Sensoren, die über IoT-Technologie verbunden sind, sammeln Echtzeitinformationen über Dinge wie Spindelschwingungen, Werkzeugverschleißraten und Temperaturveränderungen während des Fertigungsprozesses. Diese Sensoren übermitteln ihre Erkenntnisse an zentrale Datenauswertesysteme, wo Muster frühzeitig erkannt werden können. Laut aktuellen Branchenberichten aus 2025 verzeichnen Fabriken, die solche Sensornetze implementieren, etwa 22 Prozent weniger unerwartete Geräteausfälle und ungefähr 18 Prozent gesteigerte Energieeffizienz während Serienfertigungen. Fanucs Steuerungssysteme funktionieren sowohl innerhalb verschiedener Produktionslinien (auch horizontale Integration genannt) als auch bei der Verbindung mit Enterprise-Resource-Planning-Software (vertikale Vernetzung) gut. Eine solche Konfiguration entspricht dem, was die meisten Experten als Best Practices für Industrie-4.0-Implementierungen ansehen, unterstützt durch mehrere in renommierten Ingenieurzeitschriften veröffentlichte Studien der letzten Jahre.

Fallstudie: Vollautomatische Fanuc-Zelle in der Automobilgetriebeproduktion

Ein Automobilzulieferer der ersten Tier erreichte durch die Implementierung einer vollautomatischen Fanuc-Zelle für die Getriebewellen-Bearbeitung 34 % schnellere Zykluszeiten. Das robotergestützte Werkstückzuführsystem und adaptive Bearbeitungsprotokolle eliminierten manuelle Werkzeugwechsel und ermöglichten so die ununterbrochene Produktion von monatlich 12.000 Einheiten ohne Qualitätsmängel.

Vorausschauende Wartung durch Fanucs FOCAS und KI-Analytik

Fanucs Field Oriented Control Assistance System (FOCAS) nutzt vibrationsbasierte KI-Analyse und thermische Modellierung, um Lagerausfälle bis zu 400 Betriebsstunden im Voraus vorherzusagen. Dadurch werden die jährlichen Wartungskosten in der Lagerfertigung für Luftfahrtanwendungen um 18.000 US-Dollar pro Maschine gesenkt und die mittlere Zeit zwischen Ausfällen (MTBF) um 37 % verlängert.

Höhere Betriebseffizienz und energieeffiziente Leistung

Produktivität steigern durch Hochgeschwindigkeitsbearbeitung auf Fanuc CNC-Drehmaschinen

Fanuc CNC-Drehmaschinen steigern die Produktivität auf dem Shopfloor erheblich dank beeindruckender Spindeldrehzahlen von bis zu 15.000 U/min sowie intelligenten Werkzeugbahn-Optimierungen. Kürzliche Tests in der Zerspanungswelt zeigen, dass Bauteile mit komplexen Geometrien etwa 23 % weniger Zeit in Anspruch nehmen, wenn sie mit diesen Maschinen statt mit älteren Modellen aus vergangenen Zeiten gefertigt werden. Zudem halten sie weiterhin enge Toleranzen von etwa 3 Mikron genau ein. Das Besondere an diesen Maschinen ist die SERVO GUIDE-Funktion, die die Schneideinstellungen kontinuierlich automatisch anpasst. Dadurch wird verhindert, dass Werkzeuge verbogen oder gebrochen werden, selbst bei hohen Geschwindigkeiten – etwas, das jeder Zerspaner weiß, kann einen guten Auftrag gefährden, wenn es nicht richtig unter Kontrolle ist.

Energiesparende iSeries-Modelle: Kostensenkung bei Langläufern

Laut dem neuesten Bericht zur Nachhaltigen Fertigung aus dem Jahr 2023 nutzt die iSeries-Plattform den Großteil ihrer Bremsenergie durch spezielle Rückgewinnungsmodulen, und erreicht dabei rund 92 %. Das System verfügt außerdem über eine doppelte Kühlmittelfiltration sowie eine intelligente Energiemanagetechnologie, welche den Energieverbrauch um etwa 18 Kilowattstunden pro Arbeitstag von 8 Stunden senkt. Werden diese Verbesserungen in realen Automobilfertigungsanlagen installiert, führen sie in der Regel innerhalb von nur 13 Monaten zu einer Amortisation der Investition. Warum? Weil insgesamt deutlich weniger Abwärme entsteht und zudem der Kühlbedarf der Anlage im Vergleich zu traditionellen Systemen um fast ein Drittel sinkt. Solche Einsparungen summieren sich im Laufe der Zeit erheblich – besonders für Betreiber, die Kosten senken und gleichzeitig umweltfreundlicher arbeiten möchten.

Kapazitätsausbau zur Deckung steigender Nachfrage in Hochdurchsatz-Präzisionsfertigungssektoren

Mit einer Spindelauslastung von 98,6 % in 24/7-Umgebungen – gemäß dem Metallbearbeitungsindustrie-Benchmark von 2024 – bieten Fanuc-Drehmaschinen eine einzigartige Skalierbarkeit bei der Fertigung von Zahnrädern und Pumpenwellen. Ihre thermische Stabilisierungsarchitektur hält die Temperaturschwankungen über 12-Stunden-Läufe unter 0,5 °C, wodurch die Einhaltung der ISO-2768-f-Toleranzen für medizinische Implantate und Komponenten für Elektrofahrzeug-Batterien gewährleistet ist.

Häufig gestellte Fragen

Welche Bedeutung hat Präzision bei der CNC-Bearbeitung?

Präzision bei der CNC-Bearbeitung ist entscheidend, um Bauteile herzustellen, die perfekt zusammenpassen, insbesondere in Branchen wie Luftfahrt und Automobilindustrie, bei denen die Komponenten strengen dimensionalen Toleranzen entsprechen müssen.

Wie verbessert Mehrachsen-Bearbeitung die Leistung von CNC-Maschinen?

Mehrachsen-Bearbeitung ermöglicht komplexere und genauere Bauteilgeometrien, indem sie die Rotation über mehrere Ebenen erlaubt, wodurch die Rüstzeit und Konsistenz verbessert werden und Fehler reduziert werden.

Welche Vorteile bieten Fanuc-CNC-Drehmaschinen?

Fanuc CNC-Drehmaschinen bieten hohe Präzision, Wiederholgenauigkeit und Zuverlässigkeit mit Funktionen wie thermischer Verlagerungskompensation und intelligenter Servosteuerung, wodurch hochwertige, effiziente Produktionläufe ermöglicht werden.

Wie wird Automatisierung in Fansucs Fertigungssysteme integriert?

Fanuc-Maschinen sind von Grund auf für Automatisierung konzipiert, mit Roboter-Beladeeinrichtungen und Echtzeit-IoT-Überwachung, die kontinuierliche Produktion mit minimalem menschlichem Eingriff unterstützen.

Welche energieeffizienten Funktionen beinhalten Fansucs iSeries-Modelle?

Die iSeries-Modelle verfügen über Energierückgewinnungssysteme, effiziente Kühlmittel-Filtration und Power-Management-Technologien, die den Energieverbrauch erheblich senken.

Inhaltsverzeichnis

-

Einzigartige Präzision und Mehrachsen-Bearbeitungsmöglichkeiten

- Die Rolle der Präzision bei Hochleistungs-CNC-Maschinen in Automobil- und Luftfahrtanwendungen

- Mehrachsige Bearbeitung: Steigerung von Komplexität und Präzision in der CNC-Bearbeitung

- Fallstudie: FANUCs 5-Achs-Drehmaschinen-Integration in der Luftfahrtzulieferproduktion

- Wie FANUC Wiederholgenauigkeit und Zuverlässigkeit in Fertigungsprozessen gewährleistet

- Fortgeschrittene Steuerungssysteme und bewährte CNC-Technologie-Führerschaft

-

Nahtlose Integration mit Automatisierungs- und Industrie-4.0-Technologien

- Automatisierung als grundlegende Designprinzip bei der Architektur von Fanuc CNC-Drehmaschinen

- Integration in Industrie 4.0: IoT, Echtzeitüberwachung und intelligente Sensoren

- Fallstudie: Vollautomatische Fanuc-Zelle in der Automobilgetriebeproduktion

- Vorausschauende Wartung durch Fanucs FOCAS und KI-Analytik

- Höhere Betriebseffizienz und energieeffiziente Leistung

-

Häufig gestellte Fragen

- Welche Bedeutung hat Präzision bei der CNC-Bearbeitung?

- Wie verbessert Mehrachsen-Bearbeitung die Leistung von CNC-Maschinen?

- Welche Vorteile bieten Fanuc-CNC-Drehmaschinen?

- Wie wird Automatisierung in Fansucs Fertigungssysteme integriert?

- Welche energieeffizienten Funktionen beinhalten Fansucs iSeries-Modelle?