Kepersisan Tandingan dan Keupayaan Pemesinan Multi-Paksi

Peranan Kepersisan dalam Peralatan Mesin CNC Berkualiti Tinggi untuk Aplikasi Automotif dan Aeroangkasa

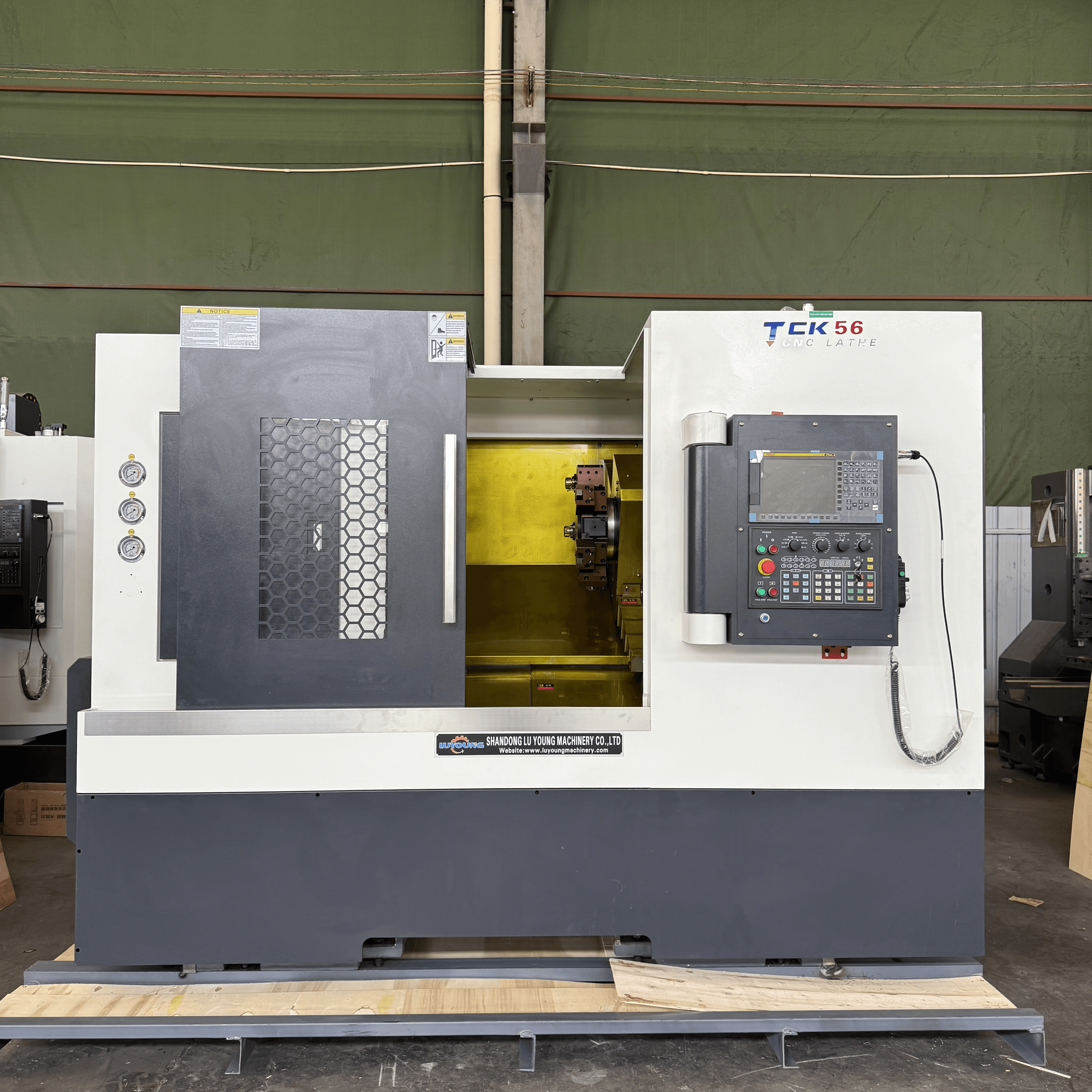

Mendapatkan perkara-perkara betul-betul tepat adalah sangat penting dalam pembuatan aeroangkasa dan automotif. Apabila bercakap tentang komponen-komponen yang perlu bersambung dengan jarak kurang daripada 5 mikron, kesilapan kecil sekalipun boleh menyebabkan masalah besar pada masa hadapan. Ambil contoh bilah turbin atau penyembur bahan api—komponen ini langsung tidak akan berfungsi jika terdapat sebarang penyimpangan melebihi 2 mikron. Oleh itu, pengeluar bergantung kepada mesin Fanuc CNC yang mempunyai kawalan servonya yang istimewa untuk mencapai spesifikasi ketat ini. Mesin-mesin ini memenuhi kedua-dua keperluan AS9100 untuk komponen kapal terbang dan piawaian IATF 16949 yang diperlukan untuk kereta. Laporan terkini daripada NIST pada tahun 2024 turut menunjukkan sesuatu yang menarik—pemesinan berpaksi banyak berjaya mengurangkan ralat bentuk sebanyak dua pertiga berbanding kaedah tiga paksi yang lebih lama. Tiada kehairanan ramai syarikat kini menganggap teknologi tingkat tinggi ini sebagai benar-benar diperlukan untuk pengeluaran komponen di mana kegagalan bukan satu pilihan.

Pemesinan Berpaksi Banyak: Meningkatkan Kompleksiti dan Ketepatan dalam Pemesinan CNC

Dengan pemesinan 5 paksi, kedua-dua alat dan benda kerja boleh berputar merentasi beberapa satah berbeza sekaligus, yang bermaksud bentuk yang kompleks sebenarnya dapat dihasilkan tanpa perlu berhenti dan menetapkan semula segalanya berulang kali. Menurut nombor terkini dari laporan Market Data Forecast mengenai pasaran CAM pada tahun 2024, pendekatan ini mengurangkan masa persediaan sebanyak kira-kira 42 peratus sambil menjadikan pengukuran lebih konsisten sepanjang pengeluaran, iaitu lebih baik sekitar 31% berbanding kaedah tradisional. Sistem kawalan Fanuc 30i-B turut melakukan perkara yang menarik iaitu ia mengesan kedudukan spindel relatif terhadap paksi berputar tersebut supaya pengeluar dapat mencipta komponen yang sangat terperinci seperti gear heliks atau bilah turbin. Mesin-mesin ini mampu menggilap permukaan sehingga kurang daripada kekasaran Ra 0.4 mikrometer. Apabila tiada keperluan untuk manusia memindahkan benda secara manual berulang kali, kesilapan kecil yang terkumpul dari masa ke semasa akan hilang sepenuhnya. Oleh sebab itulah, banyak bengkel memilih menggunakan konfigurasi tujuh paksi apabila bekerja dengan bahan seperti titanium untuk implan tulang atau aluminium yang digunakan dalam pengeluaran bracket kapal terbang.

Kajian Kes: Pengintegrasian Mesin Bubut 5-Paksi Fanuc dalam Pengeluaran Komponen Aeroangkasa

Sebuah pengeluar aeroangkasa utama berjaya mengurangkan kitaran pengeluaran mereka sebanyak hampir 37% selepas memperkenalkan mesin bubut 5-paksi ROBODRILL alpha-D14MiB5 daripada Fanuc untuk pengeluaran disk turbin. Mesin ini mempunyai kelajuan spindel sehingga 20,000 RPM dan kadar pecutan yang tinggi iaitu 1.5g. Yang lebih menonjol ialah keupayaannya memproses bahan sukar seperti Inconel 718 tanpa henti sepanjang jadual kerja panjang, sambil mengekalkan ketepatan kedudukan dalam julat plus atau minus 0.005mm walaupun beroperasi secara berterusan selama 20 jam berturut-turut. Dengan beralih kepada sistem ini, kadar sisa pengeluaran mereka turun mendadak daripada 8% kepada hanya 0.9%. Peningkatan sebegini membolehkan komponen yang dihasilkan memenuhi piawaian ketat AS9100D yang diperlukan untuk permukaan aliran udara pada pemampat enjin jet, menjadikan pelaburan ini sangat berbaloi dari segi kawalan kualiti.

Bagaimana Fanuc Mengekalkan Kebolehulangan dan Kebolehpercayaan dalam Proses Pengeluaran

Fanuc's Thermal Displacement Compensation atau teknologi TDC memantau suhu spindle dan paksi semasa beroperasi, membuat pelarasan automatik pada arahan servo apabila berlaku pengembangan disebabkan oleh haba. Ini merupakan aspek yang sangat penting bagi mesin yang beroperasi tanpa henti hari demi hari. Apabila digabungkan dengan landasan yang sangat kuat yang telah dikeraskan sehingga 60 HRC, kelajuan pemesinan pada mesin bubut ini hampir tidak menyimpang walaupun selepas jumlah kerja yang sangat besar — bercakap tentang kurang daripada 1 mikrometer selaan dalam tempoh 200 ribu jam pemesinan. Dan marilah kita bincangkan implikasi ini dalam kerja pengeluaran sebenar. Ambil contoh poros transmisi kenderaan bermotor yang perlu dikeluarkan secara berkempen sehingga 500 ribu unit. Dengan ketepatan sebegini, pengeluar mampu mencapai indeks keupayaan proses CpK melebihi 2.0, yang secara asasnya bermaksud mereka mencapai piawaian kualiti Six Sigma di mana kecacatan kekal pada tahap yang sangat rendah, iaitu sekitar hanya 3.4 kecacatan daripada sejuta bahagian yang dikeluarkan.

Sistem Kawalan Lanjutan dan Kepemimpinan Teknologi CNC Terbukti

Inovasi dalam Sistem Kawalan Lanjutan untuk Pengeluaran Pintar

Sistem CNC moden menggunakan AI untuk mengoptimumkan laluan alat dan membolehkan penyelenggaraan berjangka, meningkatkan kepersisan dan kecekapan. Fanuc mengintegrasikan algoritma pembelajaran mesin yang mengurangkan ralat persediaan sebanyak 23% dan secara autonomi membetulkan pengembangan haba. Inovasi ini menyokong had toleransi ketat pada ±0.005 mm, yang penting untuk komponen turbin aerospace dan peranti perubatan.

Prestasi Berasaskan Data: Sistem CNC Fanuc Mencapai Uptime Operasi 99.9%

Arkitektur kawalan eksklusif Fanuc memberikan uptime 99.9% dalam pengeluaran transmisi kenderaan. Pensampelan data kelajuan tinggi pada 1,000 titik sesaat mengesan mikro getaran lebih awal, mengelakkan jangka masa pemberhentian tidak dirancang. Ini memberikan pengurangan sebanyak 37% dalam jangka masa pemberhentian berbanding mesin CNC konvensional, menjana penjimatan tahunan sebanyak $740,000 untuk pengeluar berskala tinggi.

Analisis Perbandingan: Fanuc berbanding Pesaing dalam Kegerakan Sistem Kawalan

Sistem kawalan paksi servo pemandu dari Fanuc membetulkan kesilapan penempatan kira-kira separuh lebih cepat berbanding sistem biasa, mengekalkan permukaan yang cukup licin untuk siap di bawah 0.4 mikron pada keluli sukar. Ujian dunia sebenar mendapati mesin-mesin menjadi stabil pada arah baharu kira-kira 20% lebih cepat juga, berkat ciri kawalan jerk pintar yang telah dipasang secara dalaman. Tahap prestasi inilah yang menyebabkan banyak bengkel yang membuat acuan, pengacuan, dan komponen untuk loji kuasa berpaling kepada mesin bubut CNC Fanuc apabila mereka memerlukan mesin yang bertindak hampir serta-merta terhadap perubahan keadaan di lantai bengkel.

Pengintegrasian Seamless dengan Teknologi Automasi dan Industri 4.0

Automasi sebagai Prinsip Reka Bentuk Utama dalam Senibina Mesin Bubut CNC Fanuc

Automasi telah sebati dalam rekabentuk Fanuc, dengan ciri pemuat berobot dan sistem penukaran palet yang beroperasi dengan campur tangan manusia yang minima. Reka bentuk ini menyokong pengeluaran berterusan 24/7 sambil mengekalkan toleransi tahap mikron yang penting untuk komponen kuasa kereta dan sistem hidraulik penerbangan.

Pengintegrasian Industri 4.0: IoT, Pemantauan Secara Real-Time, dan Sensor Pintar

Sesawang pintar yang dihubungkan melalui teknologi IoT mengumpulkan maklumat secara langsung mengenai perkara seperti getaran spindel, kadar kehausan alat, dan perubahan suhu sepanjang proses pengeluaran. Sesawang ini menghantar dapatan mereka ke sistem analisis data pusat di mana corak-corak dapat dikesan lebih awal. Menurut laporan industri terkini dari tahun 2025, kilang-kilang yang melaksanakan rangkaian sesawang seperti ini mengalami penurunan sekitar 22 peratus dalam kegagalan peralatan yang tidak dijangka dan peningkatan sekitar 18 peratus dalam kecekapan penggunaan tenaga semasa pengeluaran secara besar-besaran. Sistem kawalan Fanuc berfungsi dengan baik sama ada antara talian pengeluaran yang berbeza (yang kita sebut sebagai integrasi secara mendatar) mahupun apabila dihubungkan dengan perisian perancangan sumber perusahaan (kebolehsambungan secara menegak). Konfigurasi sebegini sesuai dengan apa yang kebanyakan pakar anggap sebagai amalan terbaik untuk pelaksanaan Industri 4.0, sesuatu yang mendapat sokongan daripada beberapa kajian yang diterbitkan dalam jurnal-jurnal kejuruteraan yang dihormati pada beberapa tahun kebelakangan ini.

Kajian Kes: Sel Automatik Penuh Fanuc dalam Pengeluaran Transmisi Automotif

Seorang pembekal automotif Tier-1 berjaya mencapai masa kitaran 34% lebih cepat dengan melaksanakan sel automatif penuh Fanuc untuk pemerosesan poros transmisi. Sistem pemantauan robotik dan protokol pemerosesan adaptif menghilangkan pertukaran alat secara manual, membolehkan pengeluaran tanpa gangguan sebanyak 12,000 unit sebulan dengan sifar kecacatan kualiti.

Penyelenggaraan Berjangka yang Dipermudahkan oleh FOCAS dan Analitik AI Fanuc

Sistem Bantuan Kawalan Berorientasi Medan (FOCAS) Fanuc menggunakan analisis getaran berpandukan AI dan model terma untuk meramalkan kegagalan bantalan sehingga 400 jam operasi lebih awal. Ini mengurangkan kos penyelenggaraan tahunan sebanyak $18,000 setiap mesin dalam pengeluaran bantalan aeroangkasa dan memanjangkan jangka masa purata antara kegagalan (MTBF) sebanyak 37%.

Kecekapan Operasi yang Lebih Tinggi dan Prestasi yang Menjimatkan Tenaga

Memaksimumkan Produktiviti dengan Pemerosesan Kelajuan Tinggi pada Mesin Bubut Fanuc CNC

Mesin Fanuc CNC lathes benar-benar meningkatkan pengeluaran di lantai bengkel berkat kelajuan spindel yang mengesankan sehingga 15,000 RPM serta pengoptimuman laluan alat yang pintar. Ujian-ujian terkini dalam dunia pemesinan menunjukkan bahawa bahagian dengan geometri yang kompleks mengambil masa kira-kira 23% kurang untuk disiapkan apabila menggunakan mesin ini berbanding model-model lama pada zaman dahulu. Dan mesin ini masih mampu mencapai toleransi ketat sekitar 3 mikron lebih kurang. Apa yang membezakan mesin ini ialah ciri SERVO GUIDE yang secara berterusan melaraskan tetapan pemotongan secara automatik semasa operasi. Ini membantu mencegah alat daripada bengkok atau patah walaupun beroperasi pada kelajuan yang sangat tinggi, sesuatu yang setiap pemesin tahu boleh merosakkan kerja yang baik jika tidak dikawal dengan betul.

Model Siri-i Menjimatkan Tenaga: Mengurangkan Kos Dalam Pengeluaran Jangka Panjang

Menurut Laporan Pengeluaran Mampan terkini pada tahun 2023, platform iSeries sebenarnya menangkap kebanyakan tenaga breknya melalui modul pemulihan khas, dengan kecekapan sekitar 92%. Sistem ini juga mempunyai penapisan cecair ganda bersama teknologi pengurusan kuasa pintar, yang mengurangkan penggunaan tenaga sebanyak kira-kira 18 kilowatt jam dalam setiap hari kerja 8 jam. Apabila dipasang di kemudahan pengeluaran automotif sebenar, peningkatan ini biasanya membawa kepada pulangan pelaburan dalam tempoh hanya 13 bulan. Mengapa? Kerana secara keseluruhan kurang haba buangan yang dihasilkan, selain keperluan penyejukan kemudahan turun sebanyak hampir satu pertiga berbanding susunan tradisional. Jenis penjimatan ini benar-benar memberi kesan jangka panjang kepada pengendali kilang yang ingin menjimatkan kos sambil menjadi lebih mesra alam.

Memenuhi Permintaan Meningkat dalam Sektor Pengeluaran Presisi Berisiko Tinggi

Dengan penggunaan spindle 98.6% dalam persekitaran 24/7per 2024 Metalworking Industry BenchmarkLath Fanuc menawarkan skalabiliti melalui yang tidak tertandingi dalam pembuatan gear dan aci pam. Seni bina penstabilan haba mereka mengekalkan variasi suhu di bawah 0.5 ° C selama 12 jam, memastikan pematuhan dengan toleransi ISO 2768-f untuk implan perubatan dan komponen bateri EV.

Soalan Lazim

Apakah kepentingan ketepatan dalam pemesinan CNC?

Kejelasan dalam pemesinan CNC sangat penting untuk menghasilkan bahagian yang sesuai dengan baik, terutamanya dalam industri seperti aeroangkasa dan automotif di mana komponen mesti memenuhi toleransi dimensi yang ketat.

Bagaimana pemesinan pelbagai paksi meningkatkan prestasi CNC?

Pemesinan pelbagai paksi membolehkan geometri bahagian yang lebih kompleks dan tepat dengan membolehkan putaran di pelbagai pesawat, meningkatkan masa persediaan dan konsistensi sambil mengurangkan kesilapan.

Apakah faedah menggunakan mesin pusingan CNC Fanuc?

Kereta Fanuc CNC menawarkan kepersisan tinggi, kebolehulangan, dan kebolehpercayaan dengan ciri-ciri seperti Pemampatan Anjakan Terma dan kawalan servo pintar, membolehkan pengeluaran berkualiti tinggi dan berkesan.

Bagaimana automasi diintegrasikan ke dalam sistem pemesinan Fanuc?

Mesin Fanuc direka dengan pengautomasian dalam fikiran, termasuk pemuat robotik dan pemantauan IoT secara masa nyata, menyokong pengeluaran berterusan dengan campur tangan manusia yang minima.

Apakah ciri penjimatan tenaga yang disertakan dalam model iSeries Fanuc?

Model iSeries menggunakan sistem pemulihan tenaga, penapisan cecair penyejuk yang berkesan, dan teknologi pengurusan kuasa untuk mengurangkan penggunaan tenaga secara ketara.

Jadual Kandungan

-

Kepersisan Tandingan dan Keupayaan Pemesinan Multi-Paksi

- Peranan Kepersisan dalam Peralatan Mesin CNC Berkualiti Tinggi untuk Aplikasi Automotif dan Aeroangkasa

- Pemesinan Berpaksi Banyak: Meningkatkan Kompleksiti dan Ketepatan dalam Pemesinan CNC

- Kajian Kes: Pengintegrasian Mesin Bubut 5-Paksi Fanuc dalam Pengeluaran Komponen Aeroangkasa

- Bagaimana Fanuc Mengekalkan Kebolehulangan dan Kebolehpercayaan dalam Proses Pengeluaran

- Sistem Kawalan Lanjutan dan Kepemimpinan Teknologi CNC Terbukti

-

Pengintegrasian Seamless dengan Teknologi Automasi dan Industri 4.0

- Automasi sebagai Prinsip Reka Bentuk Utama dalam Senibina Mesin Bubut CNC Fanuc

- Pengintegrasian Industri 4.0: IoT, Pemantauan Secara Real-Time, dan Sensor Pintar

- Kajian Kes: Sel Automatik Penuh Fanuc dalam Pengeluaran Transmisi Automotif

- Penyelenggaraan Berjangka yang Dipermudahkan oleh FOCAS dan Analitik AI Fanuc

- Kecekapan Operasi yang Lebih Tinggi dan Prestasi yang Menjimatkan Tenaga

-

Soalan Lazim

- Apakah kepentingan ketepatan dalam pemesinan CNC?

- Bagaimana pemesinan pelbagai paksi meningkatkan prestasi CNC?

- Apakah faedah menggunakan mesin pusingan CNC Fanuc?

- Bagaimana automasi diintegrasikan ke dalam sistem pemesinan Fanuc?

- Apakah ciri penjimatan tenaga yang disertakan dalam model iSeries Fanuc?