ความแม่นยำสูงสุดและศักยภาพในการกลึงแบบหลายแกน

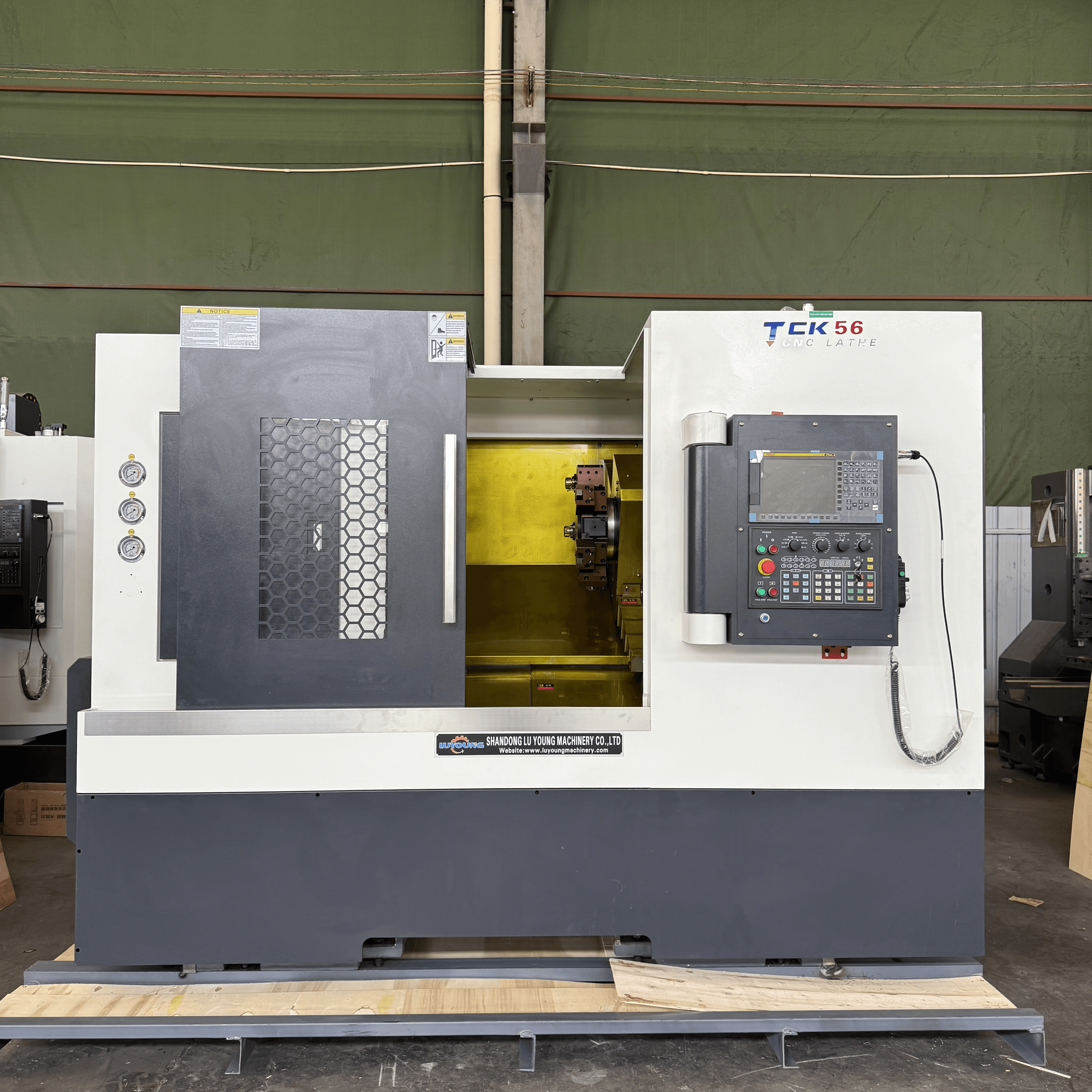

บทบาทของความแม่นยำในเครื่องมือกล CNC ระดับสูงสำหรับการใช้งานในอุตสาหกรรมยานยนต์และการบินและอวกาศ

ในอุตสาหกรรมการบินและยานยนต์ การทำสิ่งต่าง ๆ ให้แม่นยำถูกต้องมีความสำคัญอย่างมาก เมื่อพูดถึงชิ้นส่วนที่ต้องประกอบกันด้วยระยะห่างที่น้อยกว่า 5 ไมครอน ความผิดพลาดเล็กน้อยก็อาจนำไปสู่ปัญหาใหญ่ในระยะยาวได้ ตัวอย่างเช่น ใบพัดกังหันหรือหัวฉีดน้ำมัน ชิ้นส่วนเหล่านี้จะใช้งานไม่ได้เลยหากมีความคลาดเคลื่อนเกิน 2 ไมครอน นั่นจึงเป็นเหตุผลที่ผู้ผลิตต่างพึ่งพาเครื่องกลึง CNC ของ Fanuc ซึ่งสามารถบรรลุมาตรฐานที่แน่นอนได้ด้วยระบบควบคุมเซอร์โวพิเศษ เครื่องจักรเหล่านี้สอดคล้องกับข้อกำหนด AS9100 สำหรับชิ้นส่วนอากาศยาน และมาตรฐาน IATF 16949 ที่จำเป็นสำหรับรถยนต์ รายงานล่าสุดจาก NIST ในปี 2024 ยังได้แสดงข้อมูลที่น่าสนใจอีกด้วย กล่าวคือ การกัดแบบหลายแกนสามารถลดข้อผิดพลาดของรูปร่างลงได้ประมาณสองในสามเมื่อเทียบกับวิธีการแบบสามแกนในอดีต ไม่แปลกใจเลยที่บริษัทมากมายในปัจจุบันต่างมองว่าเทคโนโลยีขั้นสูงนี้เป็นสิ่งจำเป็นอย่างยิ่งสำหรับชิ้นส่วนที่ไม่มีทางให้เกิดข้อผิดพลาดได้

การกัดแบบหลายแกน (Multi-Axis Machining): เพิ่มความซับซ้อนและความแม่นยำในการกลึง CNC

ด้วยการกลึงแบบ 5 แกน ทั้งเครื่องมือและชิ้นงานสามารถหมุนได้พร้อมกันบนระนาบต่างๆ หลายระนาบ ซึ่งหมายความว่าสามารถผลิตชิ้นงานที่มีรูปร่างซับซ้อนได้โดยไม่ต้องหยุดเครื่องและตั้งค่าใหม่หลายครั้ง จากข้อมูลล่าสุดในรายงานของ Market Data Forecast เกี่ยวกับตลาด CAM เมื่อปี 2024 ระบุว่าวิธีการนี้ช่วยลดเวลาในการตั้งค่าลงประมาณ 42 เปอร์เซ็นต์ และยังทำให้การวัดค่ามีความสม่ำเสมอเพิ่มขึ้นตลอดกระบวนการผลิต ดีขึ้นกว่า 31% เมื่อเทียบกับวิธีการแบบดั้งเดิม พลัสระบบควบคุม Fanuc 30i-B ยังมีความสามารถที่น่าทึ่งคือสามารถติดตามตำแหน่งของแกนหลัก (spindle) ที่สัมพันธ์กับแกนหมุนเหล่านี้ ทำให้ผู้ผลิตสามารถสร้างชิ้นส่วนที่มีรายละเอียดสูง เช่น เฟืองเกลียว (helical gears) หรือใบพัด (impeller blades) ได้ ชิ้นส่วนที่ผลิตจากเครื่องจักรเหล่านี้สามารถขัดผิวให้มีความหยาบต่ำกว่า Ra 0.4 ไมโครเมตร เมื่อไม่มีความจำเป็นต้องเคลื่อนย้ายสิ่งต่างๆ ด้วยแรงงานคนตลอดเวลา ข้อผิดพลาดเล็กๆ ที่สะสมขึ้นตามระยะเวลาจะหายไปโดยสิ้นเชิง นั่นจึงเป็นเหตุผลที่โรงงานหลายแห่งเลือกใช้ระบบแบบ 7 แกนเมื่อต้องทำงานกับวัสดุเช่น ไทเทเนียมที่ใช้ในอุตสาหกรรมการทำอุปกรณ์ฝังกระดูก หรืออลูมิเนียมที่ใช้ในกระบวนการผลิตชิ้นส่วนยึดสำหรับเครื่องบิน

กรณีศึกษา: การผสานเครื่องกลึง 5 แกนของ Fanuc เข้ากับกระบวนการผลิตชิ้นส่วนอากาศยาน

ผู้ผลิตอากาศยานรายใหญ่รายหนึ่งสามารถลดระยะเวลาการผลิตลงได้ถึงเกือบ 37% หลังจากนำเครื่องกลึง 5 แกน ROBODRILL alpha-D14MiB5 ของ Fanuc มาใช้ในการผลิตจานเทอร์ไบน์ เครื่องจักรรุ่นนี้มีสมรรถนะสูงด้วยความเร็วแกนหมุน (Spindle speed) ที่ 20,000 RPM และอัตราเร่งที่น่าประทับใจถึง 1.5g สิ่งที่โดดเด่นเป็นพิเศษคือ ความสามารถในการตัดวัสดุที่มีความแข็งแกร่งสูงอย่าง Inconel 718 ได้อย่างต่อเนื่องตลอดช่วงการทำงานยาวนาน โดยยังคงความแม่นยำตำแหน่งให้อยู่ในช่วง ±0.005 มม. แม้จะทำงานต่อเนื่องมาแล้วถึง 20 ชั่วโมง การเปลี่ยนมาใช้ระบบดังกล่าว ทำให้บริษัทลดอัตราส่วนของชิ้นงานเสียจากเดิม 8% ลดลงมาเหลือเพียง 0.9% เท่านั้น การปรับปรุงในระดับนี้ทำให้ชิ้นงานที่ผลิตออกมานั้นตรงตามมาตรฐาน AS9100D ที่เข้มงวดสำหรับพื้นผิวทางอากาศของคอมเพรสเซอร์เครื่องยนต์บินเจ็ท ซึ่งถือเป็นการลงทุนที่คุ้มค่ามากในแง่ของการควบคุมคุณภาพ

Fanuc รักษาระดับความซ้ำซ้อนและความเชื่อถือได้ในกระบวนการผลิตได้อย่างไร

เทคโนโลยีการชดเชยการเคลื่อนตัวจากความร้อน หรือ TDC ของ Fanuc จะคอยตรวจสอบอุณหภูมิของแกนเพลาหลักและแนวแกนต่าง ๆ แบบเรียลไทม์ และปรับคำสั่งเซอร์โวโดยอัตโนมัติเมื่อชิ้นส่วนเริ่มขยายตัวจากความร้อน เทคโนโลยีนี้มีความสำคัญอย่างยิ่งสำหรับเครื่องจักรที่ต้องทำงานตลอด 24 ชั่วโมงทุกวัน เมื่อรวมกับทางนำแบบ hardened ที่มีความแข็งสูงถึง 60 HRC เครื่องกลึงเหล่านี้แทบไม่มีการเคลื่อนตัวเลยแม้แต่ทำงานหนักเป็นเวลานาน โดยมีค่า drift น้อยกว่า 1 ไมโครเมตรตลอดช่วงการทำงาน 200,000 ชั่วโมง และเรามาดูกันว่าสิ่งนี้มีความหมายอย่างไรต่อการผลิตจริง ยกตัวอย่างเพลาเกียร์รถยนต์ที่ต้องผลิตเป็นล็อตใหญ่ถึง 500,000 ชิ้น ด้วยความแม่นยำระดับนี้ ผู้ผลิตสามารถทำดัชนีความสามารถในการดำเนินการ (CpK) ได้สูงกว่า 2.0 ซึ่งหมายถึงมาตรฐานคุณภาพระดับ Six Sigma ที่ทำให้อัตราการเกิดข้อบกพร่องต่ำมาก อยู่ที่ประมาณ 3.4 ชิ้นต่อล้านชิ้นเท่านั้น

ระบบควบคุมขั้นสูงและผู้นำเทคโนโลยี CNC ที่ได้รับการพิสูจน์แล้ว

นวัตกรรมในระบบควบคุมขั้นสูงสำหรับการผลิตอัจฉริยะ

ระบบ CNC แบบทันสมัยใช้ปัญญาประดิษฐ์ (AI) เพื่อเพิ่มประสิทธิภาพเส้นทางเครื่องมือและเปิดใช้งานการบำรุงรักษาเชิงพยากรณ์ ช่วยเพิ่มความแม่นยำและประสิทธิภาพ ฟานุค (Fanuc) ได้ผนวกรวมอัลกอริธึมการเรียนรู้ของเครื่องที่ลดข้อผิดพลาดในการตั้งค่าลง 23% และสามารถชดเชยการขยายตัวจากความร้อนได้โดยอัตโนมัติ นวัตกรรมเหล่านี้รองรับความคลาดเคลื่อนที่แน่นอนถึงระดับ ±0.005 มม. ซึ่งจำเป็นสำหรับชิ้นส่วนกังหันอากาศยานและอุปกรณ์ทางการแพทย์

ประสิทธิภาพที่ขับเคลื่อนด้วยข้อมูล: ระบบ CNC ของ Fanuc สร้างความพร้อมใช้งาน 99.9%

สถาปัตยกรรมควบคุมเฉพาะของ Fanuc มอบความพร้อมใช้งาน 99.9% ในการผลิตเกียร์รถยนต์ การสุ่มตัวอย่างข้อมูลความเร็วสูงที่ 1,000 จุดต่อวินาทีสามารถตรวจจับการสั่นสะเทือนระดับไมโครได้ตั้งแต่แรกเริ่ม ช่วยป้องกันการหยุดทำงานแบบไม่คาดคิด ซึ่งส่งผลให้เวลาหยุดทำงานลดลง 37% เมื่อเทียบกับเครื่อง CNC แบบดั้งเดิม คิดเป็นการประหยัดรายปีได้ถึง 740,000 ดอลลาร์สหรัฐสำหรับผู้ผลิตที่มีปริมาณการผลิตสูง

การวิเคราะห์เปรียบเทียบ: Fanuc กับคู่แข่งในด้านความรวดเร็วของระบบควบคุม

ระบบควบคุมแกนแบบ servo-driven ของ Fanuc สามารถแก้ไขข้อผิดพลาดในการตั้งตำแหน่งได้เร็วกว่าระบบปกติประมาณครึ่งหนึ่ง ทำให้พื้นผิวเรียบเนียนพอสำหรับงานตกแต่งที่มีค่าความหยาบต่ำกว่า 0.4 ไมครอน แม้กับเหล็กกล้าที่มีความแข็งสูง นอกจากนี้ การทดสอบจริงยังพบว่าเครื่องจักรสามารถปรับตัวเข้าสู่ทิศทางใหม่ได้เร็วขึ้นประมาณ 20% ด้วยคุณสมบัติควบคุมแรงกระชาก (jerk control) อันชาญฉลาดที่ถูกออกแบบมาในตัวเครื่อง สมรรถนะระดับนี้จึงเป็นเหตุผลว่าทำไมโรงงานที่ผลิตแม่พิมพ์ ชิ้นส่วนเครื่องจักรสำหรับโรงไฟฟ้า และชิ้นงานอื่น ๆ จึงนิยมใช้เครื่องกลึง CNC ของ Fanuc เมื่อต้องการเครื่องจักรที่ตอบสนองต่อสภาพการทำงานที่เปลี่ยนแปลงบนพื้นที่โรงงานได้เกือบจะทันที

การผสานระบบอัตโนมัติและเทคโนโลยีอุตสาหกรรม 4.0 เข้าด้วยกันอย่างไร้รอยต่อ

การนำระบบอัตโนมัติมาเป็นหลักสำคัญในการออกแบบสถาปัตยกรรมของเครื่องกลึง CNC ของ Fanuc

ระบบอัตโนมัติถูกผสานรวมเข้าไว้ในแบบจำลองของ Fanuc โดยมีการออกแบบให้ใช้งานหุ่นยนต์โหลดชิ้นงานและระบบเปลี่ยนพาเลตอัตโนมัติที่ทำงานด้วยการแทรกแซงของมนุษย์น้อยที่สุด สถาปัตยกรรมนี้รองรับการผลิตแบบต่อเนื่องตลอด 24 ชั่วโมงทุกวัน พร้อมทั้งรักษาความเที่ยงตรงระดับไมครอน ซึ่งเป็นสิ่งสำคัญต่อชิ้นส่วนระบบขับเคลื่อนของรถยนต์และระบบไฮดรอลิกในอุตสาหกรรมการบินและอวกาศ

การผสานรวมเข้ากับอุตสาหกรรม 4.0: IoT, การตรวจสอบแบบเรียลไทม์ และเซ็นเซอร์อัจฉริยะ

เซ็นเซอร์อัจฉริยะที่เชื่อมต่อกันผ่านเทคโนโลยี IoT จะรวบรวมข้อมูลแบบเรียลไทม์เกี่ยวกับสิ่งต่างๆ เช่น การสั่นของเพลาเครื่อง เท่าอัตราการสึกหรอของเครื่องมือ และการเปลี่ยนแปลงของอุณหภูมิในกระบวนการผลิต ข้อมูลเหล่านี้จะถูกส่งไปยังระบบวิเคราะห์ข้อมูลกลาง เพื่อให้สามารถตรวจจับรูปแบบหรือแนวโน้มที่อาจเกิดปัญหาได้ตั้งแต่เนิ่นๆ ตามรายงานอุตสาหกรรมล่าสุดในปี 2025 ระบุว่า โรงงานที่นำเครือข่ายเซ็นเซอร์ประเภทนี้มาใช้งานนั้น สามารถลดการเกิดความล้มเหลวของอุปกรณ์แบบไม่คาดคิดลงได้ประมาณร้อยละ 22 และเพิ่มประสิทธิภาพการใช้พลังงานในกระบวนการผลิตจำนวนมากได้ประมาณร้อยละ 18 ระบบควบคุมของ Fanuc ทำงานได้ดีทั้งในแง่ของการเชื่อมต่อระหว่างไลน์การผลิตต่างๆ (ซึ่งเรียกว่า การผสานแนวนอน) และเมื่อเชื่อมโยงเข้ากับซอฟต์แวร์ระบบบริหารทรัพยากรองค์กร (การเชื่อมต่อแนวตั้ง) การตั้งค่าแบบนี้ตรงกับแนวทางปฏิบัติที่ดีที่สุดสำหรับการใช้งานในระบบอุตสาหกรรม 4.0 ตามที่ผู้เชี่ยวชาญส่วนใหญ่กำหนด ซึ่งได้รับการสนับสนุนจากงานวิจัยหลายชิ้นที่เผยแพร่ในวารสารวิศวกรรมที่มีชื่อเสียงในช่วงไม่กี่ปีที่ผ่านมา

กรณีศึกษา: เซลล์อัตโนมัติแบบเต็มรูปแบบของ Fanuc ในกระบวนการผลิตเกียร์รถยนต์

ผู้จัดหาชิ้นส่วนยานยนต์ระดับ Tier-1 สามารถลดเวลาในการผลิตแต่ละรอบลงได้ถึง 34% โดยการใช้ระบบเซลล์อัตโนมัติของ Fanuc เพื่อทำการกลึงเพลาเกียร์ ระบบหุ่นยนต์ในการจัดการชิ้นงานและโปรโตคอลการกลึงแบบปรับตัวได้ช่วยกำจัดขั้นตอนการเปลี่ยนเครื่องมือด้วยตนเอง ทำให้สามารถผลิตชิ้นงานได้ไม่หยุดชะงักถึง 12,000 ชิ้นต่อเดือน โดยไม่มีข้อบกพร่องทางคุณภาพเลย

การบำรุงรักษาเชิงพยากรณ์ด้วยระบบ FOCAS และการวิเคราะห์เชิงปัญญาประดิษฐ์ของ Fanuc

ระบบ Field Oriented Control Assistance System (FOCAS) ของ Fanuc ใช้การวิเคราะห์การสั่นสะเทือนและแบบจำลองทางความร้อนที่ขับเคลื่อนด้วยปัญญาประดิษฐ์ เพื่อทำนายความล้มเหลวของแบริ่งล่วงหน้าได้สูงสุดถึง 400 ชั่วโมงของการทำงาน ซึ่งช่วยลดต้นทุนการบำรุงรักษาประจำปีลง 18,000 ดอลลาร์สหรัฐต่อเครื่องในกระบวนการผลิตแบริ่งสำหรับอากาศยาน และยังยืดอายุเฉลี่ยระหว่างความล้มเหลว (MTBF) ให้ยาวขึ้นอีก 37%

ประสิทธิภาพในการดำเนินงานที่ยอดเยี่ยมและการประหยัดพลังงาน

เพิ่มประสิทธิภาพสูงสุดด้วยเทคโนโลยีการกลึงความเร็วสูงบนเครื่องกลึง CNC ของ Fanuc

เครื่องกลึง CNC ของ Fanuc ช่วยเพิ่มประสิทธิภาพการผลิตบนพื้นโรงงานได้อย่างแท้จริง ด้วยความเร็วแกนหลักที่สูงถึง 15,000 รอบต่อนาที พร้อมกับการปรับปรุงเส้นทางการตัดแบบอัจฉริยะ การทดสอบล่าสุดในวงการกลึงแสดงให้เห็นว่า ชิ้นส่วนที่มีรูปร่างซับซ้อนใช้เวลาในการผลิตน้อยลงประมาณ 23% เมื่อเปรียบเทียบกับเครื่องรุ่นเก่าที่ใช้กันในอดีต และยังสามารถควบคุมความคลาดเคลื่อนได้แม่นยำในระดับประมาณ 3 ไมครอน สิ่งที่ทำให้เครื่องจักรเหล่านี้โดดเด่นคือ ฟีเจอร์ SERVO GUIDE ซึ่งปรับแต่งการตั้งค่าการตัดตลอดกระบวนการอย่างต่อเนื่อง สิ่งนี้ีช่วยป้องกันไม่ให้เครื่องมือเกิดการงอหรือหัก โดยเฉพาะเมื่อทำงานที่ความเร็วสูง ซึ่งเป็นสิ่งที่ช่างทุกคนรู้ดีว่าอาจทำให้งานเสียหายได้ หากไม่ได้รับการควบคุมอย่างเหมาะสม

รุ่น iSeries ประหยัดพลังงาน: ลดต้นทุนในการผลิตระยะยาว

จากรายงานการผลิตที่ยั่งยืนล่าสุดในปี 2023 ระบุว่า แพลตฟอร์ม iSeries สามารถกู้คืนพลังงานจากการเบรกได้มากที่สุดผ่านโมดูลพิเศษที่ออกแบบมา ซึ่งมีประสิทธิภาพประมาณ 92 เปอร์เซ็นต์ ระบบยังมีการกรองสารหล่อเย็นแบบคู่ร่วมกับเทคโนโลยีการจัดการพลังงานอัจฉริยะ ซึ่งช่วยลดการใช้พลังงานลงได้ประมาณ 18 กิโลวัตต์-ชั่วโมงต่อวันทำงาน 8 ชั่วโมง เมื่อติดตั้งในโรงงานผลิตยานยนต์จริงแล้ว ข้อดีเหล่านี้มักจะช่วยให้เกิดผลตอบแทนจากการลงทุนภายใน 13 เดือนเท่านั้น เหตุผลคือมีการผลิตความร้อนเหลือทิ้งลดลงอย่างมาก รวมถึงความต้องการในการทำความเย็นของโรงงานลดลงเกือบหนึ่งในสามเมื่อเปรียบเทียบกับระบบทั่วไป ซึ่งการประหยัดเช่นนี้จะเพิ่มขึ้นเรื่อย ๆ ในระยะยาวสำหรับผู้ดำเนินการโรงงานที่ต้องการลดต้นทุนและรักษาสิ่งแวดล้อมไปพร้อมกัน

ตอบสนองความต้องการที่เพิ่มขึ้นในภาคการผลิตที่ต้องการความแม่นยำสูงและการผลิตจำนวนมาก

ด้วยการใช้ประโยชน์จากแกนหลักที่ 98.6% ในสภาพแวดล้อมการทำงานแบบ 24/7 ตามข้อมูลอ้างอิงอุตสาหกรรมการแปรรูปโลหะปี 2024 เครื่องกลึง Fanuc มอบความสามารถในการปรับขยายการผลิตได้อย่างไร้เทียบเช่นเดียวกัน สำหรับการผลิตชิ้นส่วนเฟืองและเพลาปั๊ม สถาปัตยกรรมการคงที่อุณหภูมิของเครื่องจักรสามารถควบคุมความแปรปรวนของอุณหภูมิให้อยู่ภายใต้ 0.5°C ตลอดการดำเนินงานต่อเนื่องเป็นเวลา 12 ชั่วโมง ซึ่งช่วยให้มั่นใจว่าชิ้นงานจะเป็นไปตามมาตรฐานความคลาดเคลื่อน ISO 2768-f สำหรับชิ้นส่วนทางการแพทย์และการผลิตชิ้นส่วนแบตเตอรี่สำหรับรถยนต์ไฟฟ้า (EV)

คำถามที่พบบ่อย

ความสำคัญของความแม่นยำในการกลึงด้วยเครื่อง CNC คืออะไร

ความแม่นยำในการกลึงด้วยเครื่อง CNC มีความสำคัญอย่างมากต่อการผลิตชิ้นส่วนที่สามารถประกอบเข้าด้วยกันได้อย่างเหมาะสม โดยเฉพาะในอุตสาหกรรมเช่น การบินและยานยนต์ ซึ่งต้องการให้ชิ้นส่วนตรงตามมาตรฐานความคลาดเคลื่อนทางมิติที่เข้มงวด

การกลึงแบบหลายแกนช่วยเพิ่มประสิทธิภาพการทำงานของเครื่อง CNC ได้อย่างไร

การกลึงแบบหลายแกนช่วยให้สามารถผลิตชิ้นส่วนที่มีรูปทรงซับซ้อนและแม่นยำมากยิ่งขึ้นได้ เนื่องจากสามารถหมุนชิ้นงานได้หลายระนาบ ช่วยเพิ่มประสิทธิภาพด้านเวลาในการตั้งค่าเครื่องและความสม่ำเสมอ พร้อมทั้งลดข้อผิดพลาดในการผลิต

ข้อดีของการใช้เครื่องกลึง CNC ของ Fanuc คืออะไร

เครื่องกลึง CNC ของ Fanuc มีความแม่นยำสูง การทำซ้ำได้ และความน่าเชื่อถือ พร้อมด้วยคุณสมบัติเช่น การชดเชยการเคลื่อนที่จากความร้อน (Thermal Displacement Compensation) และการควบคุมเซอร์โวแบบอัจฉริยะ (Smart Servo Controls) ซึ่งช่วยให้การผลิตมีประสิทธิภาพและให้คุณภาพสูง

ระบบอัตโนมัติถูกผสานรวมเข้ากับระบบเครื่องจักรของ Fanuc อย่างไร?

เครื่องจักร Fanuc ถูกออกแบบมาพร้อมกับระบบอัตโนมัติ โดยมีตัวโหลดหุ่นยนต์ (Robotic Loaders) และการตรวจสอบระบบ IoT ในเวลาจริง (Real-time IoT Monitoring) ซึ่งรองรับการผลิตอย่างต่อเนื่องด้วยการแทรกแซงของมนุษย์น้อยที่สุด

รุ่น iSeries ของ Fanuc มีคุณสมบัติด้านการประหยัดพลังงานอะไรบ้าง?

รุ่น iSeries มีระบบกู้คืนพลังงาน (Energy Recovery Systems) ระบบกรองสารหล่อเย็นที่มีประสิทธิภาพ (Efficient Coolant Filtration) และเทคโนโลยีการจัดการพลังงาน (Power Management Technologies) ซึ่งช่วยลดการใช้พลังงานโดยรวมได้อย่างมาก

สารบัญ

-

ความแม่นยำสูงสุดและศักยภาพในการกลึงแบบหลายแกน

- บทบาทของความแม่นยำในเครื่องมือกล CNC ระดับสูงสำหรับการใช้งานในอุตสาหกรรมยานยนต์และการบินและอวกาศ

- การกัดแบบหลายแกน (Multi-Axis Machining): เพิ่มความซับซ้อนและความแม่นยำในการกลึง CNC

- กรณีศึกษา: การผสานเครื่องกลึง 5 แกนของ Fanuc เข้ากับกระบวนการผลิตชิ้นส่วนอากาศยาน

- Fanuc รักษาระดับความซ้ำซ้อนและความเชื่อถือได้ในกระบวนการผลิตได้อย่างไร

- ระบบควบคุมขั้นสูงและผู้นำเทคโนโลยี CNC ที่ได้รับการพิสูจน์แล้ว

-

การผสานระบบอัตโนมัติและเทคโนโลยีอุตสาหกรรม 4.0 เข้าด้วยกันอย่างไร้รอยต่อ

- การนำระบบอัตโนมัติมาเป็นหลักสำคัญในการออกแบบสถาปัตยกรรมของเครื่องกลึง CNC ของ Fanuc

- การผสานรวมเข้ากับอุตสาหกรรม 4.0: IoT, การตรวจสอบแบบเรียลไทม์ และเซ็นเซอร์อัจฉริยะ

- กรณีศึกษา: เซลล์อัตโนมัติแบบเต็มรูปแบบของ Fanuc ในกระบวนการผลิตเกียร์รถยนต์

- การบำรุงรักษาเชิงพยากรณ์ด้วยระบบ FOCAS และการวิเคราะห์เชิงปัญญาประดิษฐ์ของ Fanuc

- ประสิทธิภาพในการดำเนินงานที่ยอดเยี่ยมและการประหยัดพลังงาน

-

คำถามที่พบบ่อย

- ความสำคัญของความแม่นยำในการกลึงด้วยเครื่อง CNC คืออะไร

- การกลึงแบบหลายแกนช่วยเพิ่มประสิทธิภาพการทำงานของเครื่อง CNC ได้อย่างไร

- ข้อดีของการใช้เครื่องกลึง CNC ของ Fanuc คืออะไร

- ระบบอัตโนมัติถูกผสานรวมเข้ากับระบบเครื่องจักรของ Fanuc อย่างไร?

- รุ่น iSeries ของ Fanuc มีคุณสมบัติด้านการประหยัดพลังงานอะไรบ้าง?