Precisión Óptima y Capacidad de Mecanizado Multi-Ejes

El Papel de la Precisión en las Herramientas de Máquina CNC de Alta Gama en Aplicaciones Automotrices y Aeroespaciales

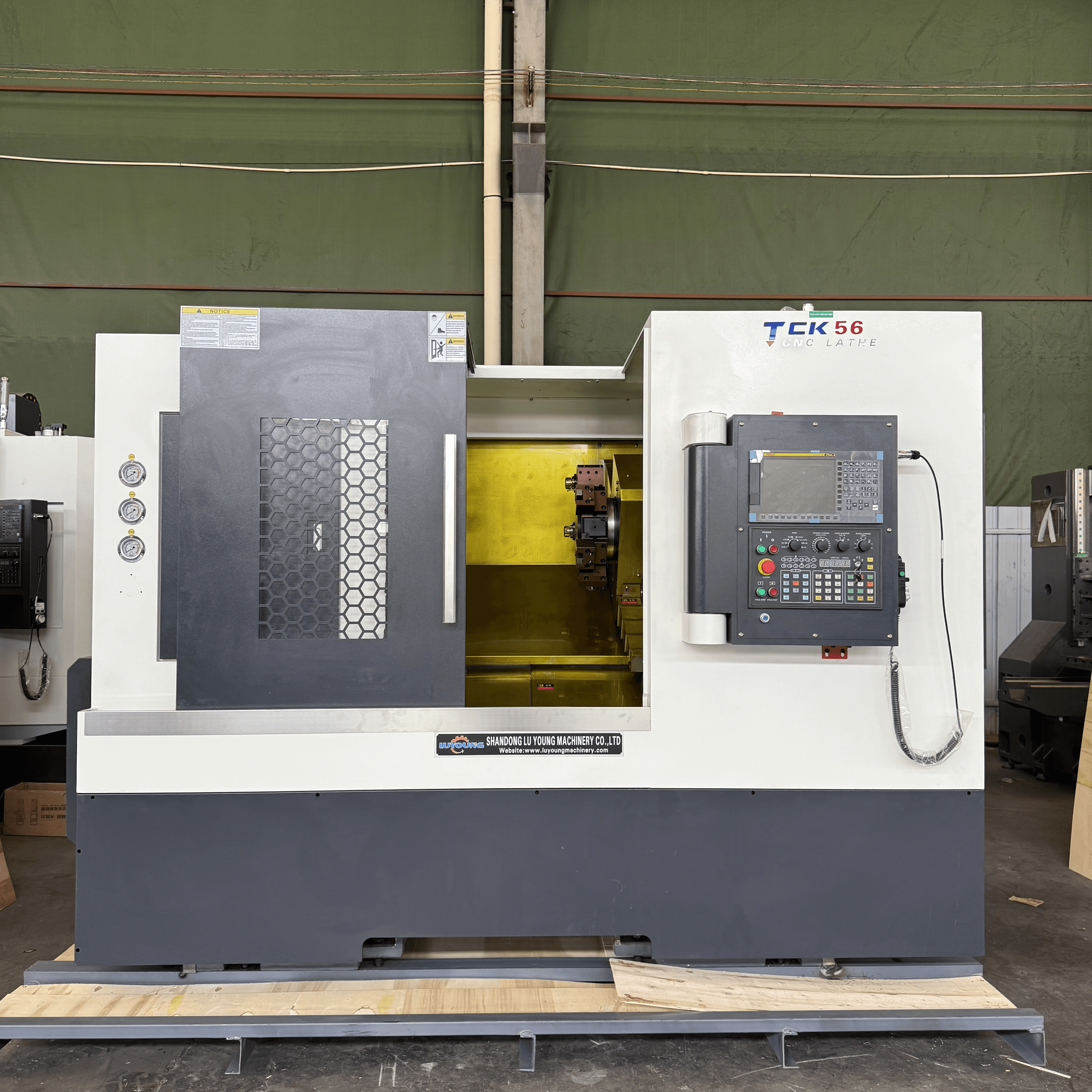

Lograr una precisión absoluta es fundamental en la fabricación aeroespacial y automotriz. Cuando se habla de piezas que deben encajar con una separación menor a 5 micras, incluso los más pequeños errores pueden causar grandes problemas en el futuro. Por ejemplo, en el caso de álabes de turbinas o inyectores de combustible, estos componentes simplemente no funcionarán si hay alguna desviación superior a 2 micras. Es por eso que los fabricantes confían en los tornos CNC Fanuc, capaces de alcanzar estas tolerancias extremadamente ajustadas gracias a sus controles servo especiales. Estas máquinas cumplen tanto con los requisitos AS9100 para piezas aeronáuticas como con los estándares IATF 16949 necesarios para automóviles. Un informe reciente del NIST publicado en 2024 también mostró algo interesante: el mecanizado de múltiples ejes reduce los errores de forma aproximadamente en dos tercios en comparación con los métodos tradicionales de tres ejes. No es de extrañar que muchas empresas consideren ahora esta tecnología avanzada absolutamente necesaria para fabricar piezas en las que el fallo no es una opción.

Mecanizado de Múltiples Ejes: Mejorando la Complejidad y Precisión en el Mecanizado CNC

Con el mecanizado de 5 ejes, tanto la herramienta como la pieza de trabajo pueden girar en varios planos diferentes al mismo tiempo, lo que significa que se pueden fabricar formas complejas sin necesidad de detenerse y reiniciar múltiples veces. Según algunos datos recientes del informe de Market Data Forecast sobre mercados CAM de 2024, este enfoque reduce el tiempo de configuración en aproximadamente un 42 por ciento, a la vez que hace que las mediciones sean mucho más consistentes durante los procesos de producción, mejorando alrededor de un 31 por ciento en comparación con los métodos tradicionales. El sistema de control Fanuc 30i-B también hace algo bastante ingenioso: lleva un registro de cómo está posicionado el husillo en relación con esos ejes rotativos, lo que permite a los fabricantes crear componentes muy detallados, como engranajes helicoidales o palas de impulsores. Estas máquinas logran pulir superficies hasta una rugosidad inferior a 0,4 micrómetros Ra. Cuando no es necesario que las personas muevan constantemente las piezas manualmente, todos esos pequeños errores que se acumulan con el tiempo simplemente desaparecen por completo. Por eso muchas empresas optan por configuraciones de siete ejes cuando trabajan con materiales como titanio para implantes óseos o aluminio utilizado en la fabricación de soportes para aviones.

Estudio de Caso: Integración del Torno de 5 Ejes de Fanuc en la Producción de Componentes Aeroespaciales

Un importante fabricante aeroespacial redujo su ciclo de producción en casi un 37% tras incorporar el torno de 5 ejes ROBODRILL alpha-D14MiB5 de Fanuc para fabricar discos de turbinas. La máquina ofrece un elevado rendimiento gracias a su velocidad del husillo de 20,000 RPM y una impresionante aceleración de 1.5g. Lo que realmente destaca es su capacidad para trabajar materiales difíciles como el Inconel 718 sin interrupciones durante turnos largos, manteniendo una precisión posicional dentro de ±0.005mm incluso después de funcionar ininterrumpidamente durante 20 horas seguidas. Al cambiar a este sistema, lograron reducir drásticamente la tasa de desecho, pasando del 8% hasta solo un 0.9%. Esa mejora permite que las piezas cumplan ahora con las estrictas normas AS9100D requeridas para superficies aerodinámicas en compresores de motores a reacción, lo cual representó claramente una inversión valiosa en términos de control de calidad.

Cómo Fanuc Mantiene la Repetibilidad y Fiabilidad en los Procesos de Fabricación

La compensación de desplazamiento térmico o tecnología TDC de Fanuc supervisa continuamente las temperaturas del husillo y los ejes, realizando ajustes automáticos en las órdenes del servo cuando los componentes comienzan a expandirse debido al calor. Este es un aspecto fundamental para máquinas que operan ininterrumpidamente día tras día. Al combinarse con guías extremadamente resistentes endurecidas hasta alcanzar los 60 HRC, estos tornos presentan una deriva mínima incluso después de largas jornadas de trabajo intensivo: menos de 1 micrómetro de deriva tras 200 mil horas de mecanizado. Ahora pensemos en lo que esto implica para la producción real. Tomemos como ejemplo ejes de transmisión automotriz que deben fabricarse por lotes de medio millón de unidades. Gracias a esta precisión, los fabricantes pueden alcanzar un índice de capacidad del proceso CpK claramente superior a 2.0, lo cual equivale a cumplir estándares de calidad Six Sigma, manteniendo los defectos en niveles muy bajos, aproximadamente 3.4 por cada millón de piezas producidas.

Sistemas Avanzados de Control y Liderazgo Tecnológico Demostrado en CNC

Innovaciones en Sistemas Avanzados de Control para Manufactura Inteligente

Los modernos sistemas CNC utilizan inteligencia artificial para optimizar las trayectorias de herramientas y permitir mantenimiento predictivo, mejorando la precisión y eficiencia. Fanuc integra algoritmos de aprendizaje automático que reducen errores de configuración en un 23% y compensan de forma autónoma la expansión térmica. Estos avances permiten tolerancias estrictas de ±0.005 mm, esenciales para componentes de turbinas aeroespaciales y dispositivos médicos.

Rendimiento Basado en Datos: Los Sistemas CNC de Fanuc Alcanzan un 99.9% de Tiempo de Operación

La arquitectura de control exclusiva de Fanuc ofrece un 99.9% de disponibilidad en la producción de transmisiones automotrices. El muestreo de datos a alta velocidad de 1,000 puntos por segundo detecta microvibraciones tempranas, evitando tiempos de inactividad no planificados. Esto representa una reducción del 37% en el tiempo de inactividad en comparación con máquinas CNC convencionales, lo que se traduce en un ahorro anual de $740,000 para fabricantes de alto volumen.

Análisis Comparativo: Fanuc vs. Competidores en la Capacidad de Reacción de los Sistemas de Control

El sistema de control de ejes servocontrolados de Fanuc corrige errores de posicionamiento aproximadamente la mitad de rápido que los sistemas normales, manteniendo superficies suficientemente lisas para acabados inferiores a 0.4 micrones en aceros difíciles. Pruebas en condiciones reales han encontrado que las máquinas se adaptan a nuevas direcciones aproximadamente un 20% más rápido también, gracias a esas inteligentes características de control de movimientos bruscos integradas. Este nivel de desempeño es la razón por la que tantos talleres que trabajan en matrices, moldes y piezas para plantas eléctricas recurren a los tornos CNC Fanuc cuando necesitan máquinas que reaccionen casi instantáneamente ante condiciones cambiantes en el taller.

Integración Perfecta con Tecnologías de Automatización e Industria 4.0

Automatización como un Principio Fundamental en el Diseño de la Arquitectura de los Tornos CNC Fanuc

La automatización está integrada en el diseño de Fanuc, con cargadores robóticos y sistemas de cambio de palets que operan con mínima intervención humana. Esta arquitectura permite la producción continua las 24 horas del día, manteniendo tolerancias de nivel micrométrico, esencial para componentes de trenes motrices automotrices y sistemas hidráulicos aeroespaciales.

Integración Industria 4.0: IoT, Monitoreo en Tiempo Real y Sensores Inteligentes

Sensores inteligentes conectados a través de la tecnología IoT recopilan información en tiempo real sobre aspectos como las vibraciones del husillo, la velocidad de desgaste de las herramientas y los cambios de temperatura durante el proceso de fabricación. Estos sensores envían sus hallazgos a sistemas centrales de análisis de datos donde se pueden detectar patrones desde una etapa temprana. Según informes recientes de la industria de 2025, las fábricas que implementan este tipo de redes de sensores experimentan una reducción de alrededor del 22 por ciento en fallos inesperados del equipo y un aumento de aproximadamente el 18 por ciento en la eficiencia en el uso de energía durante las campañas de producción masiva. Los sistemas de control de Fanuc funcionan bien tanto entre diferentes líneas de producción (lo que llamamos integración horizontal) como al conectarse con software de planificación de recursos empresariales (conectividad vertical). Este tipo de configuración encaja perfectamente con lo que la mayoría de los expertos consideran buenas prácticas para implementaciones de la Industria 4.0, algo respaldado por varios estudios publicados en prestigiosas revistas de ingeniería en los últimos años.

Estudio de Caso: Célula Fanuc Totalmente Automatizada en la Producción de Transmisiones Automotrices

Un proveedor automotriz Tier-1 logró ciclos de trabajo un 34% más rápidos al implementar una célula Fanuc totalmente automatizada para el mecanizado de ejes de transmisión. El sistema robótico de manipulación y los protocolos de mecanizado adaptativo eliminaron los cambios manuales de herramientas, permitiendo una producción ininterrumpida de 12.000 unidades mensuales sin defectos de calidad.

Mantenimiento Predictivo Habilitado por FOCAS de Fanuc y Análisis de Inteligencia Artificial

El Sistema de Asistencia de Control Orientado al Campo (FOCAS) de Fanuc utiliza análisis de vibraciones impulsado por inteligencia artificial y modelado térmico para predecir fallos en rodamientos hasta 400 horas de operación antes de que ocurran. Esto reduce los costos anuales de mantenimiento en $18.000 por máquina en la producción de rodamientos aeroespaciales y aumenta en un 37% el tiempo medio entre fallos (MTBF).

Eficiencia Operativa Superior y Rendimiento Energéticamente Eficiente

Maximización de la Productividad con Mecanizado de Alta Velocidad en Tornos CNC Fanuc

Los tornos CNC Fanuc realmente aumentan la productividad en el taller gracias a sus impresionantes velocidades de husillo que alcanzan los 15,000 RPM, junto con optimizaciones inteligentes de la trayectoria de herramienta. Pruebas recientes en el ámbito de mecanizado muestran que las piezas con geometrías complejas tardan aproximadamente un 23% menos en completarse al usar estas máquinas en lugar de modelos anteriores. Además, siguen cumpliendo con tolerancias ajustadas alrededor de los 3 micrones, más o menos. Lo que hace destacar a estas máquinas es la función SERVO GUIDE, que ajusta constantemente los parámetros de corte en tiempo real. Esto ayuda a evitar que las herramientas se doblen o rompan incluso al operar a velocidades vertiginosas, algo que todo mecánico sabe que puede arruinar un buen trabajo si no se controla adecuadamente.

Modelos iSeries Ahorradores de Energía: Reduciendo Costos en Producción Prolongada

Según el último informe sobre fabricación sostenible de 2023, la plataforma iSeries captura la mayor parte de su energía de frenado a través de módulos especiales de recuperación, alcanzando aproximadamente el 92%. El sistema también cuenta con filtración de refrigerante doble junto con tecnología inteligente de gestión de energía, lo cual reduce el consumo en unos 18 kilovatios hora durante cada jornada laboral de 8 horas. Al instalarse en instalaciones reales de fabricación automotriz, estas mejoras suelen generar un retorno de la inversión en tan solo 13 meses. ¿Por qué? Porque globalmente se genera mucho menos calor residual, además de que las necesidades de refrigeración de las instalaciones disminuyen casi en un tercio en comparación con las configuraciones tradicionales. Este tipo de ahorros realmente se acumula con el tiempo para los operadores de plantas que buscan reducir costos mientras apuestan por opciones más sostenibles.

Satisfaciendo la creciente demanda en sectores de manufactura de alta precisión y volumen

Con una utilización del husillo del 98,6% en entornos de 24/7", según el Benchmark de la Industria Metalúrgica 2024", las tornos Fanuc ofrecen una escalabilidad de capacidad incomparable en la fabricación de engranajes y ejes de bombas. Su arquitectura de estabilización térmica mantiene la variación de temperatura por debajo de 0,5 °C durante períodos de 12 horas, garantizando el cumplimiento de las tolerancias ISO 2768-f para implantes médicos y componentes de baterías EV.

Preguntas Frecuentes

¿Cuál es la importancia de la precisión en el mecanizado CNC?

La precisión en el mecanizado CNC es fundamental para producir piezas que encajen correctamente, especialmente en industrias como la aeroespacial y la automotriz, donde los componentes deben cumplir tolerancias dimensionales estrictas.

¿Cómo mejora el mecanizado multieje el rendimiento del CNC?

El mecanizado multieje permite geometrías de piezas más complejas y precisas al posibilitar la rotación en múltiples planos, mejorando el tiempo de configuración y la consistencia, a la vez que reduce errores.

¿Cuáles son los beneficios de utilizar tornos CNC Fanuc?

Los tornos CNC Fanuc ofrecen alta precisión, repetibilidad y fiabilidad con características como compensación de desplazamiento térmico y controles servo inteligentes, permitiendo series de producción de alta calidad y eficientes.

¿Cómo se integra la automatización en los sistemas de mecanizado Fanuc?

Las máquinas Fanuc están diseñadas pensando en la automatización, incluyendo cargadores robóticos y monitoreo IoT en tiempo real, apoyando producción continua con mínima intervención humana.

¿Qué características de ahorro de energía incluyen los modelos iSeries de Fanuc?

Los modelos iSeries incorporan sistemas de recuperación de energía, filtración eficiente de refrigerante y tecnologías de gestión de energía para reducir significativamente el consumo energético.

Tabla de Contenido

-

Precisión Óptima y Capacidad de Mecanizado Multi-Ejes

- El Papel de la Precisión en las Herramientas de Máquina CNC de Alta Gama en Aplicaciones Automotrices y Aeroespaciales

- Mecanizado de Múltiples Ejes: Mejorando la Complejidad y Precisión en el Mecanizado CNC

- Estudio de Caso: Integración del Torno de 5 Ejes de Fanuc en la Producción de Componentes Aeroespaciales

- Cómo Fanuc Mantiene la Repetibilidad y Fiabilidad en los Procesos de Fabricación

- Sistemas Avanzados de Control y Liderazgo Tecnológico Demostrado en CNC

-

Integración Perfecta con Tecnologías de Automatización e Industria 4.0

- Automatización como un Principio Fundamental en el Diseño de la Arquitectura de los Tornos CNC Fanuc

- Integración Industria 4.0: IoT, Monitoreo en Tiempo Real y Sensores Inteligentes

- Estudio de Caso: Célula Fanuc Totalmente Automatizada en la Producción de Transmisiones Automotrices

- Mantenimiento Predictivo Habilitado por FOCAS de Fanuc y Análisis de Inteligencia Artificial

- Eficiencia Operativa Superior y Rendimiento Energéticamente Eficiente

-

Preguntas Frecuentes

- ¿Cuál es la importancia de la precisión en el mecanizado CNC?

- ¿Cómo mejora el mecanizado multieje el rendimiento del CNC?

- ¿Cuáles son los beneficios de utilizar tornos CNC Fanuc?

- ¿Cómo se integra la automatización en los sistemas de mecanizado Fanuc?

- ¿Qué características de ahorro de energía incluyen los modelos iSeries de Fanuc?