دقت بینظیر و قابلیتهای ماشینکاری چند محوره

نقش دقت در دستگاههای ابزار CNC با کیفیت بالا در کاربردهای خودرویی و هوانوردی

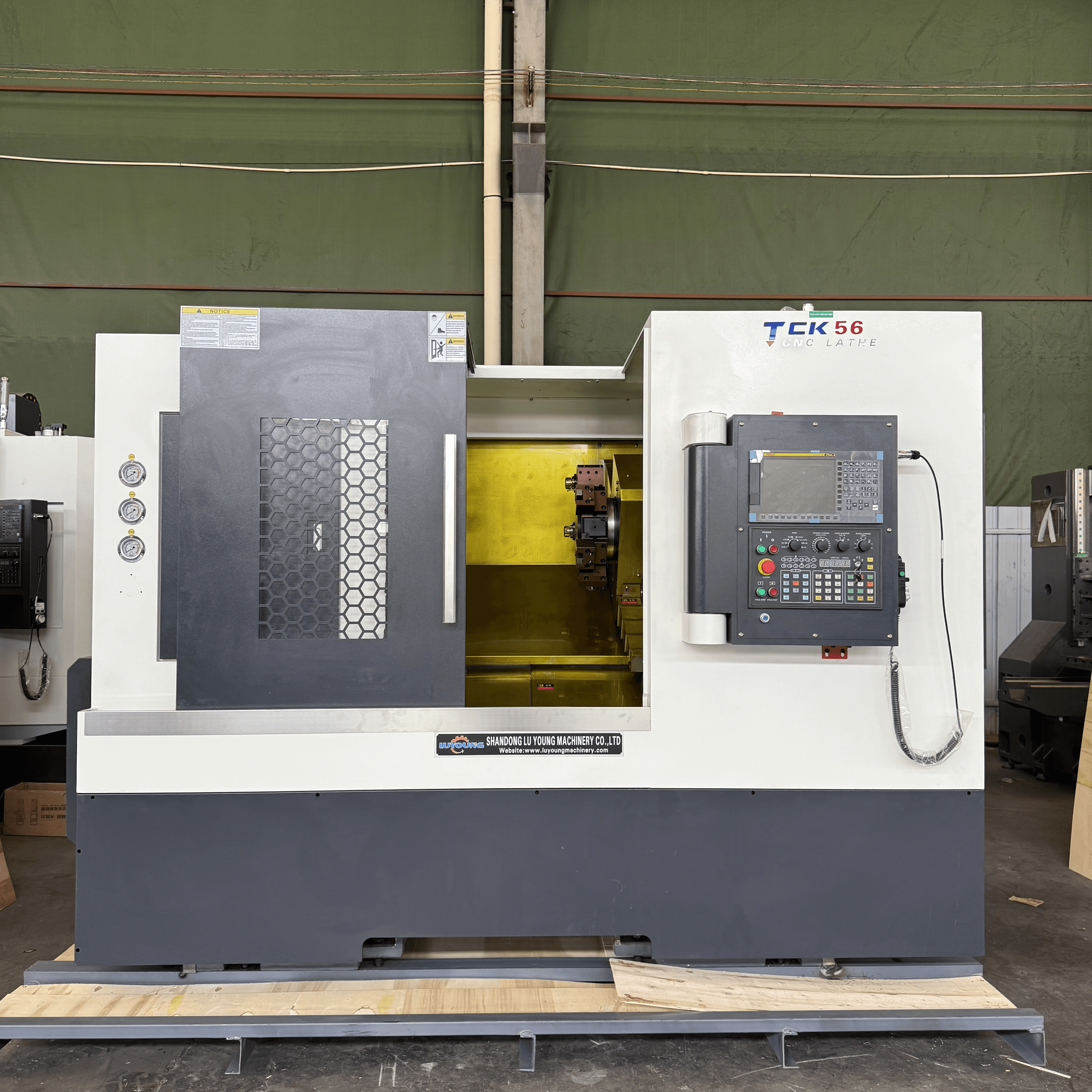

در صنایع هوانوردی و خودرو، دقت در تولید بسیار مهم است. وقتی صحبت از قطعاتی میشود که باید با کمتر از ۵ میکرون فاصله کار کنند، حتی اشتباهات کوچک هم میتوانند در آینده مشکلات بزرگی ایجاد کنند. به عنوان مثال، پرههای توربین یا انژکتورهای سوخت، این قطعات اگر انحرافی بیش از ۲ میکرون داشته باشند، بهخوبی کار نخواهند کرد. به همین دلیل، تولیدکنندگان به دستگاههای CNC چرخدنده فانوک (Fanuc) که با کنترلهای سرووی خاص خود میتوانند به این دقت بالا دست یابند، اتکا میکنند. این دستگاهها هم استانداردهای AS9100 مورد نیاز برای قطعات هواپیما و هم استانداردهای IATF 16949 لازم برای خودرو را رعایت میکنند. یک گزارش اخیر از NIST در سال ۲۰۲۴ نشان داد که ماشینکاری با محورهای چندگانه، خطاها در شکل قطعات را نسبت به روشهای قدیمی سهمحوره تقریباً دو سوم کاهش میدهد. نه تعجبی که بسیاری از شرکتها این روزها این فناوری پیشرفته را برای تولید قطعاتی که شکست در آن مجاز نیست، ضروری میدانند.

ماشینکاری چندمحوره: افزایش پیچیدگی و دقت در ماشینکاری CNC

با ماشینکاری 5 محوره، هم ابزار و هم قطعه کار میتوانند همزمان در چندین صفحه مختلف بچرخند، که این امر امکان ساخت اشکال پیچیده را بدون نیاز به توقف و راهاندازی مجدد چندین بار فراهم میکند. طبق گزارش اخیر از سوی Market Data Forecast در سال 2024 درباره بازار CAM، این روش زمان راهاندازی را حدود 42 درصد کاهش میدهد و همچنین اندازهگیریها را در طول دورههای تولید بسیار یکنواختتر میکند، تقریباً 31 درصد بهتر از روشهای سنتی. سیستم کنترل Fanuc 30i-B کار خاصی انجام میدهد، زیرا موقعیت اسپیندل را نسبت به آن محورهای چرخشی ردیابی میکند، به گونهای که تولیدکنندگان میتوانند قطعات بسیار دقیقی مانند چرخدندههای مارپیچ یا پرههای توربین را بسازند. این ماشینها قادر به پرداختن سطوح تا کمتر از 0.4 میکرومتر زبری سطح (Ra) هستند. وقتی نیازی به حرکت دستی مداوم اجزا نیست، تمام آن اشتباهات کوچک که با گذشت زمان تجمع مییابند، کاملاً از بین میروند. به همین دلیل بسیاری از کارگاهها در کار با موادی مانند تیتانیوم برای ساخت ایمپلنتهای استخوانی یا آلومینیوم مورد استفاده در تولید پیچهای هواپیما، از تنظیمات 7 محوره استفاده میکنند.

مطالعه موردی: یکپارچهسازی ماشینکاری 5 محوره فانوک در تولید قطعات هواپیمایی

یکی از تولیدکنندگان بزرگ قطعات هواپیمایی موفق شد چرخه تولید خود را با استفاده از دستگاه ROBODRILL alpha-D14MiB5 ماشینکاری 5 محوره فانوک برای تولید دیسکهای توربین، تقریباً 37٪ کاهش دهد. این دستگاه با سرعت اسپیندل 20,000 دور در دقیقه و نرخ شتابدهی 1.5g قدرتمندی را فراهم میکند. قابلیت برجسته دیگر این دستگاه این است که میتواند مواد سختی مانند Inconel 718 را بدون توقف در شیفتهای طولانی پردازش کند و دقت موقعیتیابی را حتی پس از 20 ساعت کار مداوم در محدوده ±0.005 میلیمتر حفظ کند. با انتقال به این سیستم، میزان ضایعات این شرکت از 8٪ به 0.9٪ کاهش یافت. این بهبود قابل توجه به این معنی است که قطعات تولیدی اکنون مطابق استانداردهای سختگیرانه AS9100D برای سطوح جریان هوا در کمپرسورهای موتور جت هستند که این بهبود کنترل کیفیت را در پی داشته است.

چگونه فانوک تکرارپذیری و قابلیت اطمینان را در فرآیندهای تولید حفظ میکند

فناوری جبران انبساط حرارتی یا TDC شرکت Fanuc به طور مداوم دمای سوکت و محورهای دستگاه را در حین کار ردیابی کرده و در صورت تغییرات ناشی از گرما، تنظیمات خودکاری را در دستورالعملهای سروو اعمال میکند. این قابلیت برای دستگاههایی که روزها و شبها بدون وقفه کار میکنند بسیار حیاتی است. وقتی این فناوری با ریلهای هدایت بسیار مقاومی که سختی آنها تا 60 HRC بالا رفته است ترکیب شود، این دستگاههای تراش کمترین میزان افت دقت را حتی پس از انجام حجم عظیمی از کار نشان میدهند؛ در اینجا صحبت از کمتر از 1 میکرومتر افت دقت در طول 200 هزار ساعت کار میشود. حال بیایید در مورد تأثیر این موضوع بر تولید واقعی صحبت کنیم. مثلاً میتوان به محورهای جعبه دنده خودرو اشاره کرد که باید به صورت دستههای 500 هزار عددی تولید شوند. با این سطح از دقت، تولیدکنندگان قادرند شاخص توانایی فرآیند CpK را بیش از 2.0 بدست آورند، که اساساً به معنی دستیابی به استانداردهای کیفیت شش سیگماست، جایی که سطح معایب در حد بسیار پایینی باقی میماند، در حدود 3.4 عدد معیوب در میلیون قطعه تولیدی.

سیستمهای کنترل پیشرفته و رهبری فناوری CNC معتبر

نوآوریها در سیستمهای کنترل پیشرفته برای تولید هوشمند

سیستمهای CNC مدرن با استفاده از هوش مصنوعی مسیر ابزار را بهینه میکنند و امکان نگهداری پیشبینیشده را فراهم میکنند و بدین ترتیب دقت و کارایی را افزایش میدهند. شرکت Fanuc الگوریتمهای یادگیری ماشینی را ادغام کرده است که خطاهای راهاندازی را 23% کاهش داده و بهصورت خودکار جبران انبساط حرارتی را انجام میدهند. این دستاوردها امکان تحملهای باریک ±0.005 میلیمتری را فراهم میکنند که برای تولید قطعات توربین هواپیما و دستگاههای پزشکی ضروری است.

عملکرد مبتنی بر داده: سیستمهای CNC شرکت Fanuc به 99.9% زمان کارکرد قابل اطمینان میرسند

معماری کنترل اختصاصی شرکت Fanuc در تولید دنده اتوماتیک، 99.9% زمان کارکرد قابل اطمینان را فراهم میکند. نمونهبرداری سریع دادهها با سرعت 1000 نقطه در ثانیه، امکان تشخیص ارتعاشات بسیار کوچک را در مراحل اولیه فراهم کرده و از توقفهای غیر برنامهریزیشده جلوگیری میکند. این موضوع منجر به کاهش 37% در زمان توقف نسبت به ماشینهای CNC معمولی میشود که برای تولیدکنندگان با حجم بالا به صرفهجویی سالانه 740,000 دلاری منجر میشود.

تحلیل تطبیقی: فانوک در برابر رقبا در پاسخگویی سیستم کنترل

سیستم کنترل محور محرکه سروو فانوک اشتباهات موقعیتیابی را حدود نصف سریعتر از سیستمهای معمولی اصلاح میکند و سطوح را به اندازه کافی صاف نگه میدارد تا در صورت استفاده از فولادهای سخت، پرداخت نهایی زیر 0.4 میکرون انجام شود. آزمایشهای واقعی نشان دادهاند که ماشینها به دلیل ویژگیهای هوشمند کنترل جرک (شتابهای ناگهانی) درونریز، حدود 20 درصد سریعتر به مسیر جدید میرسند. همین عملکرد است که باعث میشود بسیاری از کارگاههایی که روی قالبها، مدلها و قطعات نیروگاهها کار میکنند، به تراشهای CNC فانوک مراجعه کنند تا دستگاههایی را به کار بگیرند که تقریباً بلافاصله به شرایط تغییر کارگاه واکنش نشان دهند.

یکپارچهسازی بیدرز با فناوریهای خودکارسازی و صنعت 4.0

خودکارسازی به عنوان یک اصل اساسی در طراحی معماری تراشهای CNC فانوک

خودکارسازی در طراحی فانوک بهصورت اساسی پیادهسازی شده است و از جمله ویژگیهای آن میتوان به رباتهای بارگیر و سیستمهای تعویض پالت اشاره کرد که با کمترین دخالت انسانی عمل میکنند. این معماری امکان تولید مداوم 24/7 را فراهم میکند و همچنین دقت در حد میکرونی را حفظ میکند که برای تولید قطعات سیستمهای قدرت خودرو و همچنین سیستمهای هیدرولیکی هواپیما ضروری است.

اتصال به صنعت 4.0: اینترنت اشیا (IoT)، نظارت در زمان واقعی و سنسورهای هوشمند

حسگرهای هوشمند از طریق فناوری اینترنت اشیا (IoT) به هم متصل شده و اطلاعات زندهای را در مورد مواردی مانند ارتعاشات میلگرد، نرخ سایش ابزارها و تغییرات دما در طول فرآیند تولید جمعآوری میکنند. این حسگرها یافتههای خود را به سیستمهای مرکزی تحلیل داده ارسال میکنند تا الگوهای احتمالی در مراحل اولیه شناسایی شوند. بر اساس گزارشهای صنعتی اخیر در سال 2025، کارخانههایی که این نوع شبکه از حسگرها را پیادهسازی میکنند، حدود 22 درصد کاهش در خرابیهای غیرمنتظره تجهیزات و حدود 18 درصد افزایش در بهرهوری مصرف انرژی در طول دورههای تولید انبوه را تجربه میکنند. سیستمهای کنترلی Fanuc هم در ارتباط بین خطوط تولید مختلف (چیزی که ما ادغام افقی مینامیم) و هم در اتصال با نرمافزارهای برنامهریزی منابع سازمانی (ارتباط عمودی) به خوبی عمل میکنند. این نوع پیکربندی دقیقاً با آنچه بیشتر کارشناسان به عنوان شیوههای بهینه برای پیادهسازی صنعت 4.0 میدانند، هماهنگ است و چندین مطالعه منتشر شده در نشریات مهندسی معتبر در سالهای اخیر نیز این موضوع را تأیید کردهاند.

مطالعه موردی: سلول کاملاً اتوماتیک Fanuc در تولید دنده اتومبیل

یک تأمینکننده خودرویی از سطح Tier-1 با پیادهسازی یک سلول کاملاً اتوماتیک Fanuc برای ماشینکاری محورهای دنده، زمان چرخه را 34٪ کاهش داد. سیستم رباتیک تغذیه و پروتکلهای ماشینکاری تطبیقی نیاز به تعویض دستی ابزار را حذف کردند و این امکان را فراهم کردند که 12,000 عدد قطعه در ماه بدون هیچ گونه عیب کیفی تولید شود.

نگهداری پیشبینیکننده با استفاده از FOCAS و تحلیل دادههای هوشمند Fanuc

سیستم کمکی کنترل جهتدار میدان (FOCAS) شرکت Fanuc با استفاده از تحلیل ارتعاشات مبتنی بر هوش مصنوعی و مدلسازی حرارتی، شکست یاتاقانها را تا 400 ساعت کاری قبل از وقوع پیشبینی میکند. این موضوع باعث کاهش 37٪ای در میانگین زمان بین دو خرابی (MTBF) و کاهش 18,000 دلاری سالانه در هزینههای نگهداری هر ماشین در تولید یاتاقانهای هواپیمایی میشود.

کارایی عملیاتی عالی و عملکرد بهینه از نظر مصرف انرژی

حداکثر کردن بهرهوری با ماشینکاری با سرعت بالا روی ماشینهای تراش CNC Fanuc

به دلیل دستیابی به سرعتهای اسپیندل بسیار بالایی که به 15000 دور در دقیقه میرسد و بهینهسازیهای هوشمندانه مسیر ابزار، ماشینهای تراش CNC فانوک واقعاً بهرهوری سطح کارخانه را افزایش میدهند. آزمایشهای اخیر در حوزه ماشینکاری نشان میدهد که زمان مورد نیاز برای تولید قطعات با هندسه پیچیده با استفاده از این ماشینها به طور متوسط 23% کمتر از مدلهای قدیمی است. این ماشینها همچنان توانایی رعایت دقتهای بسیار بالایی در حدود 3 میکرون را دارند. قابلیت برجستهی این ماشینها، ویژگی SERVO GUIDE است که به طور مداوم تنظیمات برش را به صورت پویا بهروزرسانی میکند. این قابلیت به جلوگیری از خم شدن یا شکستن ابزارها حتی در سرعتهای بسیار بالا کمک میکند، چیزی که هر ماشینکاری میداند که کنترل نشدن آن میتواند منجر به از بین رفتن یک کار خوب شود.

مدلهای سری i با قابلیت صرفهجویی در مصرف انرژی: کاهش هزینهها در تولید بلندمدت

بر اساس گزارش جدید سال 2023 از سازنده پایدار، پلتفرم iSeries در واقع بیشترین انرژی ترمز خود را از طریق ماژولهای بازیابی خاص به دست میآورد، که این میزان به حدود 92٪ میرسد. سیستم همچنین دارای فیلتراسیون دوگانه خنککننده به همراه فناوری مدیریت هوشمند توان است که مصرف انرژی را در هر روز کاری 8 ساعته تقریباً به میزان 18 کیلووات ساعت کاهش میدهد. هنگامی که این سیستم در واحدهای واقعی تولید خودرو نصب میشود، این بهبودها معمولاً منجر به بازگشت سرمایه در عرض تنها 13 ماه میشود. چرا؟ چون در کل گرمای اتلافی کمتری تولید میشود، علاوه بر اینکه نیازهای خنککنندگی واحد به میزان تقریباً یک سوم نسبت به سیستمهای سنتی کاهش مییابد. این نوع صرفهجوییها در طول زمان برای بهرهبرداران کارخانهها که به دنبال کاهش هزینهها و همراهی با محیط زیست هستند، بسیار قابل توجه است.

برآوردنی نیازهای در حال افزایش در بخشهای تولید دقیق با حجم بالا

با 98.6٪ بهرهبرداری از اسپیندل در محیطهای 24/7 طبق گزارش استاندارد صنعت فلزکاری 2024، تراشهای Fanuc قابلیت افزایش تولید را در ساخت چرخدنده و محورهای پمپ بهصورت بینظیری فراهم میکنند. معماری پایدارسازی حرارتی آنها موجب حفظ تغییرات دمایی در حداقل 0.5 درجه سانتیگراد در طول 12 ساعت کار مداوم میشود و این امر تطابق با دقت استاندارد ISO 2768-f را برای قطعات پزشکی ایمپلنتی و اجزای باتری خودروهای الکتریکی (EV) تضمین میکند.

سوالات متداول

اهمیت دقت در ماشینکاری CNC چیست؟

دقت در ماشینکاری CNC برای تولید قطعاتی که بهخوبی در کنار هم قرار میگیرند، بهویژه در صنایع هوافضا و خودرو که اجزا باید با دقتهای ابعادی بسیار سفت و سخت تطبیق داشته باشند، بسیار حیاتی است.

چگونه ماشینکاری چند محوره عملکرد CNC را بهبود میبخشد؟

ماشینکاری چند محوره امکان تولید هندسههای پیچیدهتر و دقیقتر قطعات را فراهم میکند، زیرا امکان چرخش در صفحات مختلف را فراهم میکند. این امر زمان راهاندازی را کاهش میدهد، یکنواختی را افزایش میدهد و خطاهای احتمالی را کاهش میدهد.

مزایای استفاده از تراشهای CNC Fanuc چیست؟

دارندگان CNC فانوک دقت بالا، تکرارپذیری و قابلیت اطمینان را با ویژگیهایی مانند جبرانکننده تغییر مکان حرارتی و کنترلهای سروو هوشمند فراهم میکنند و این امکان را فراهم میکنند که قطعات با کیفیت و به شیوهای کارآمد تولید شوند.

اتوماسیون چگونه در سیستمهای ماشینکاری فانوک ادغام شده است؟

ماشینهای فانوک با در نظر گرفتن اتوماسیون طراحی شدهاند، این شامل بارگذارکنندههای رباتیک و نظارت در زمان واقعی اینترنت اشیاء (IoT) میشود و تولید مداوم با مداخله انسانی حداقلی را پشتیبانی میکند.

ویژگیهای صرفهجویی در مصرف انرژی در مدلهای سری i فانوک چیست؟

مدلهای سری i دارای سیستمهای بازیابی انرژی، فیلتراسیون خنککننده کارآمد و فناوریهای مدیریت انرژی هستند که مصرف انرژی را بهطور قابل توجهی کاهش میدهند.